PLEXIGLAS® – торговая марка акрилового материала (полиметилметакрилат, PMMA), который был впервые в мире внедрен компанией Roehm Degussa. Материал универсален в использовании и пользуется особой популярностью, благодаря своему исключительному поведению при машинной обработке.

PLEXIGLAS GS изготавливается литьем, в то время как PLEXIGLAS ХТ методом экструзии. Механическая обработка обоих типов материала производится практически одинаковыми методами. Это также относится к материалам PLEXIGLAS для специальных приложений, таких как SOUNDSTOP (для прозрачного звукового барьера), или со специальными поверхностями. Поверхность может быть устойчивой к абразивным воздействиям, текстурированной, металлизированной, или покрытой, например, покрытие HEATSTOP (отражает солнечное тепло), SATINICE (с сатиновой поверхностью) и NODROP (рассеивает воду и препятствует образованию капель).

Отличия в обработке указанных разновидностей материала указаны в соответствующих секциях.

Мы надеемся, что данная брошюра поможет вам достичь оптимальных результатов. Если у вас возникнут вопросы, связанные с представленной здесь информацией, или в связи с практической деятельностью, осуществляемой в соответствии с этой информацией, пожалуйста, обращайтесь в офис компании Факториал. Мы, в свою очередь, будем признательны за любые предложения, основывающиеся на вашем опыте в данной области.

1.1 ГЕОМЕТРИЧЕСКИЕ ФОРМЫ

PLEXIGLAS GS производится в форме цельных плоских листов, блоков, труб и прутков с гладкой или сатиновой (PLEXIGLAS SATINICE) поверхностями. PLEXIGLAS XT изготавливается как обычный или ударопрочный (PLEXIGLAS RESIST®) акрил с гладкой, текстурированной или матовой (PLEXIGLAS SATINICE) поверхностями в виде цельных плоских листов, волнистых листов, многостенных листов, труб, прутков, зеркальных листов, а также в виде пленок (EUROPLEX®). Цветные листы имеют равномерную окраску по всему объему.

Независимо от того, в стандартном или специальном формате выпущен материал, все листы уложены на паллеты и снабжены рекомендациями в отношении правильного хранения и транспортировки внутри предприятия. Так, компания Roehm отмечает на паллетах с волнистыми или сотовыми листами точки, куда следует вставлять лапы автопогрузчика. Вообще говоря, PLEXIGLAS лучше всего хранить в помещениях. Все наши листы защищены полиэтиленовой пленкой, утилизация которой не представляет трудностей.

1.2 ИЗМЕНЕНИЯ РАЗМЕРОВ И ВНУТРЕННЕЕ НАПРЯЖЕНИЕ

Механическая обработка влияет на общее поведение пластмассовых деталей. Таким образом, напряжение, возникающее внутри обрабатываемых областей детали, может вызывать проблемы при последующих этапах работы, таких как, например, склеивание. Это внутреннее напряжение — такое же, как в формованных деталях — должно быть ослаблено путем отжига в специальных печах. Термоформование обычно вызывает усадку материала в результате действия нагрева. Усадка по длине и ширине может отличаться в зависимости от модификации применяемого материала, и должна учитываться при порезке заготовок по размеру (см. «Отжиг»).

Если механическая обработка производилась только на одной поверхности листа, то может наблюдаться незначительная деформация заготовки. Эта деформация может быть устранена последующим отжигом. В случае более сложных форм деформацию можно в целом предотвратить, если материал перед механической обработкой подвергнуть отжигу при температуре выше температуры размягчения материала.

Как и большинство других пластмасс, наши полуфабрикаты также имеют высокий коэффициент теплового расширения. Его величина составляет для PLEXIGLAS GS и XT 0.07 мм/м*К. Влажность также оказывает влияние на стабильность размеров, но в меньшей степени, чем нагрев.

Пример: техническая деталь из PLEXIGLAS GS длиной 1,000 мм при температуре от 10 до 30 С демонстрирует удлинение 1.4 мм (20 К * 0.07 мм/м * К * 1 м).

Следовательно: всегда проверяйте размеры одинаковых деталей при одинаковых температурах окружающей среды и одинаковых температурах материала.

1.3 МАСКИРУЮЩАЯ ПЛЕНКА

В зависимости от модификации и толщины материала поверхности наших листов маскированы самоклеющейся или липкой пленкой. Обычно пленку для маскирования поверхности оставляют на листе, пока лист не будет установлен на своем окончательном месте использования.

Если пленку нужно удалить, например, перед термоформовкой или склейкой, крепко удерживайте лист за один край и сдирайте пленку одним быстрым движением руки.

Если листы находятся под воздействием атмосферного влияния, то пленка должна быть удалена в течение четырех недель, независимо от её адгезионной способности, так как по истечении этого времени полиэтилен может стать хрупким или может сильней приклеиться. В обоих случаях пленка не может в дальнейшем удаляться надлежащим образом, а поверхности листа, вероятно, будет причинен вред.

1.4 МАРКИРОВКА

Не вызывающая загрязнения окружающей среды маскирующая пленка из полиэтилена предназначена для защиты PLEXIGLAS при транспортировке и хранении. Мы рекомендуем не удалять её при механической обработке. Лучше всего удалять пленку на месте не раньше, чем деталь будет готова к применению.

Разметка, например, отверстий под сверление, контуров или краев, которые потом будут вырезаны, выполняется на маскирующей пленке. Если последняя уже удалена, можно использовать специальные карандаши (например, мягкий графитовый карандаш или фломастеры) для разметки непосредственно на поверхности листа.

Резцы или пробойники не следует использовать, если не будет гарантировано, что надрезы, вызванные их применением, будут удалены последующей операцией. В противном случае все упомянутые материалы — даже ударопрочный PLEXIGLAS RESIST, — могут растрескаться или разломаться на части при прикладывании нагрузки.

1.5 ПОСЛЕДУЮЩАЯ ЗАЩИТА ПОВЕРХНОСТИ

Если обработанные плиты, полуфабрикаты или изделия в собранном виде, сделанные из PLEXIGLAS, должны быть защищены от налипания грязи, воздействия химических веществ или других факторов во время последующей обработки или хранения, например, во время реставрационных работ, то могут быть рекомендованы следующие меры:

- — покрытия, наносимые в жидком виде (защитные покрытия) которые могут быть позже удалены как пленки (например, 30% водные растворы PVAL) или защитные пленки

- — совместимая клеящая креповая лента (самоклеющиеся пленки)

- — клеящие полиэтиленовые пленки (пленки)

- — полиэтиленовые пакеты, которые затем закрывают или сваривают

1.6. ОБОРУДОВАНИЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

PLEXIGLAS можно обрабатывать на оборудовании, обычно применяемом для обработки дерева или металлов. Высокоскоростные установки, работающие при низкой вибрации, обеспечивают получение чистых резов. Шлифовальные станки ( шлифовальные инструменты и станки) и дисковые пилы, в частности, должны быть снабжены экстрактором для оперативного удаления отходов или стружки. Высококачественные инструменты с пневматическим приводом также могут использоваться для обработки наших материалов.

1.7 ИНСТРУМЕНТЫ

PLEXIGLAS обрабатывают с помощью инструментов, изготовленных из инструментальной стали, а также твердосплавного или алмазного инструмента. Известно, что твердосплавной инструмент имеет наибольший срок службы, хотя следует учитывать, что пигменты, содержащиеся в плотно окрашенных цветных материалах PLEXIGLAS, могут весьма заметно сократить срок службы любого инструмента.

Тупой инструмент вызывает по краю реза образование заусенцев, сколов, напряжений и т.д. Резцы должны быть всегда остро отточены, при этом особое внимание следует обратить на угол зазора и главный передний угол. Инструменты, которые ранее использовались для обработки дерева или металла, не могут применяться для пластика.

Только острые инструменты должны использоваться для механической обработки PLEXIGLAS. Необходимо также позаботиться об адекватном охлаждении инструмента.

Для PLEXIGLAS могут использоваться охлаждающие смазки без масла . Рекомендуется концентрация в воде около 4%.

Использование беззубых пил не приносит удовлетворительных результатов.

Ударопрочные материалы, такие как PLEXIGLAS RESIST, могут обрабатываться при помощи высечки или гильотины, в зависимости от толщины.

2.1 Дисковые пилы

Производители изделий из пластиков обычно используют в работе дисковые отрезные пилы со столами, в то же время вертикальные панельные пилы часто применяются в торговле пластиками. Кроме того, существуют режущие линии с компьютерным управлением для порезки больших объемов материала. Качество резки заметно улучшится с использованием автоматической подачи. Другими преимуществами являются равномерная нагрузка на инструмент, сокращение машинного времени, а также больший срок службы инструмента.

Диск ручной или стационарной дисковой пилы должен лишь слегка выступать за лист PLEXIGLAS.

Другие указания:

- — никогда не работайте без перерыва

- — включайте пилу до начала порезки, начинайте порезку аккуратно

- — проверяйте правильность направления диска

- — не не наклоняйте материал

- — предотвращайте колебания листа

- — работайте на средней скорости подачи

PLEXIGLAS с толщиной более чем 3 мм должен быть охлаждён водой, охлаждающей смазкой или сжатым воздухом.

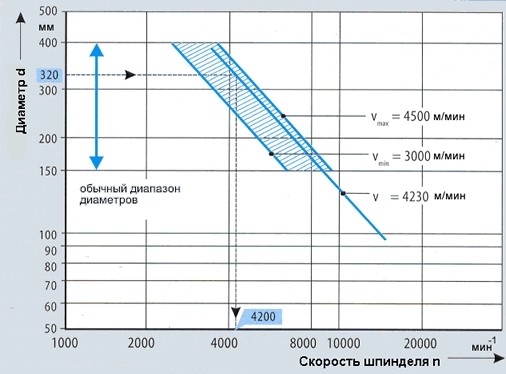

Рисунок 2.1 — Рекомендуемые скорости резки, диаметры дисков пилы и скорости вращения пилы для порезки PLEXIGLAS на дисковых пилах

Рисунок 2.1 — Рекомендуемые скорости резки, диаметры дисков пилы и скорости вращения пилы для порезки PLEXIGLAS на дисковых пилах

Рисунок 2.1 показывает зависимость скорости резки, диаметра диска пилы и скорости вращения пилы: например, скорость вращения пилы 4200 об/мин является оптимальной, если диаметр диска 320мм. В таком случае скорость резки составляет 4230 м/мин.

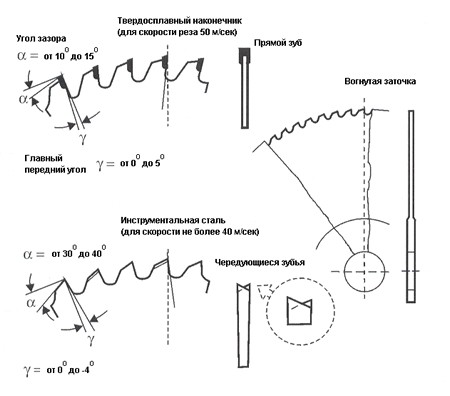

Для дисковых пил (диски с твердосплавными наконечниками):

- — угол зазора, α от 10 до 15°

- — главный передний угол, γ от 0 до 5°

- — скорость резки, vc до 4500 м/мин

- — расстояние между зубьями от 9 до 15 мм

Для резки PLEXIGLAS используйте только несмещенные диски для пилы. Это единственный способ обеспечить гладкость и чистоту режущей кромки.

Также мы рекомендуем вам использовать только диски с твердосплавными наконечниками с наибольшим количеством зубьев, в частности, поскольку они имеют более длительный срок службы, в сравнении с дисками из инструментальной стали. Тупые и неправильно установленные диски вызывают появление сколов с обратной стороны заготовки. Зубья могут быть прямыми или поочерёдно скошенными (см. Рисунок 2.2).

Рисунок 2.2 — Диски для дисковых пил

Рисунок 2.2 — Диски для дисковых пил

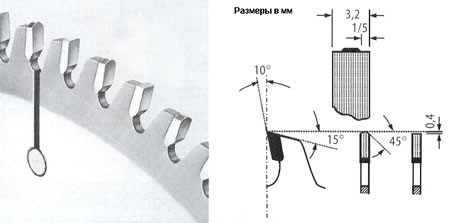

Диски с твердосплавными наконечниками с прямыми зубьями режут менее агрессивно, если два угла каждого зубца или каждого второго зубца скошены (трапециевидные прямые зубья).

Рисунок 2.3 — оптимизированный диск для дисковой пилы; форма зуба: плоская трапециевидная, диаметр 300 мм, количество зубьев: 72, шаг зуба ~ 13 мм

Рисунок 2.3 — оптимизированный диск для дисковой пилы; форма зуба: плоская трапециевидная, диаметр 300 мм, количество зубьев: 72, шаг зуба ~ 13 мм

Подача пилы должна исключять появление сколов на кромке реза. Если скорость подачи слишком низка, результатом может послужить трение, что повлечёт нежелательное наращивание тепла на режущей кромке.

Среди инноваций в области порезки — дисковые пилы с зубьями специальной формы («Bombastic», «Spacecut»), которые обеспечивают чистую и гладкую кромку PLEXIGLAS при использовании на сложном оборудовании с контролем вращения пилы и подачи материала.

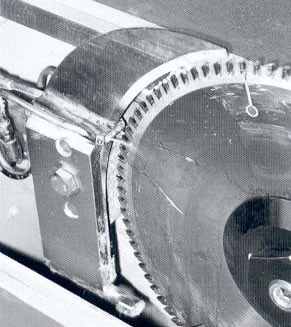

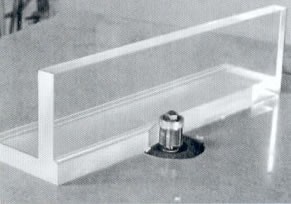

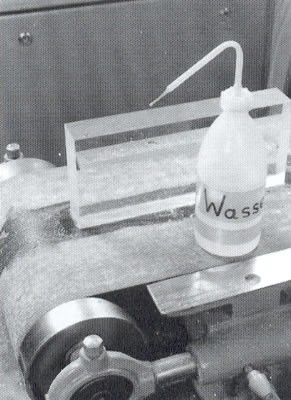

Во время порезки PLEXIGLAS XT, а также более толстых листов и блоков PLEXIGLAS GS, дисковая пила должна быть оснащена комплектом с охлаждающим пульверизатором, который также может быть установлен на более поздней стадии. Основанный на принципе водоструйного насоса, сжатый воздух распыляет холодный воздух или смазку и распределяет его тонким налётом на движущемся диске. Рисунок 2.4 демонстрирует подобный охлаждающий узел.

К сожалению, этот тип охлаждающей системы не часто используется на практике по различным причинам, например, из-за отсутствия места под столом дисковой пилы. Иногда проблемы возникают в связи с использованием охлаждающей жидкости. Дополнительная чистка необходима при последующих операциях покраски, склейки, и т.д.

Рисунок 2.4 — Охлаждение диска при помощи пульверизатора

Рисунок 2.4 — Охлаждение диска при помощи пульверизатора

После большой серии испытаний была найден стандартный диск для дисковой пилы, принадлежащий к группе рекомендованных выше дисков, который идеально подходит для PLEXIGLAS XT. Шаг зубьев около 13 мм.

При помощи этого диска даже толстые листы и их стопки могут резаться без дополнительного охлаждения. PLEXIGLAS XT в каждой возможной толщине, включая 25 мм, а также более толстые стопки листов, были порезаны без каких-либо проблем. Результаты порезки практически независимы от темпа подачи. Напряжение, возникающее на кромке реза столь низкое, что риск образования микротрещин минимален. Это преимущество производитель оценит при последующей склейке.

Тот же самый диск может быть использован для PLEXIGLAS GS во всех возможных толщинах. Однако его преимущество становится наиболее очевидным при толщинах 3 мм и выше, и должен использоваться в случае отсутствия возможности охлаждения жидкостью. Вообще говоря, охлаждающая жидкость все еще является наиболее предпочтительным методом, при условии использования подходящей жидкости.

2.2 Ленточные пилы

Для контурной порезки и обрезки края формованных частей, произведенных из PLEXIGLAS, производители часто используют ленточные пилы, обычно применяемые в дерево- и металлообработке. Их полотна всегда слегка отклонены в сторону (разведены). Это приводит к образованию более грубой кромки, по сравнению с кромкой, образующейся после применения дисковых пил вне зависимости от материала. Поэтому обычно требуется последующая обработка краев. Ширина полотна используемой ленты находится в пределах между 3 мм и 13 мм и зависит от желаемого контура порезки и типа используемой пилы. Количество зубцов должно быть между 3 и 8 на 1см длины ленты.

Скорость движения ленты (скорость порезки) может варьировать от 1000 до 3000 м/мин. (см Рисунок 2.5). Основное правило следующее: чем ниже скорость резки, тем больше зубьев требуется.

Во время резки должны быть приняты меры по устранению вибрации и колебаний листов.

Рисунок 2.5 показывает, что, идеальная скорость резки составляет, например, 1675 м/мин, если диаметр колеса пилы равен 380 мм, а скорость вращения шпинделя 1400 об/мин.

Рисунок 2.5 — Рекомендуемые скорости резки, диаметры дисков и скорости их вращения для ленточных пил при обработке PLEXIGLAS

Рисунок 2.5 — Рекомендуемые скорости резки, диаметры дисков и скорости их вращения для ленточных пил при обработке PLEXIGLAS

В случае использования горизонтальной ленточной пилы для отрезки краев отформованных частей, лента может быть направлена лучше, если ее ширина более 13мм. Проверьте, чтобы отформованная деталь была надежно закреплена на поддерживающем шаблоне, для того, чтобы исключить возможность раскалывания.

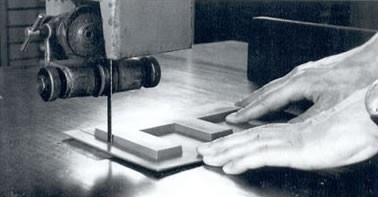

Рисунок 2.6 – Обрезка края при помощи ленточной пилы

Рисунок 2.6 – Обрезка края при помощи ленточной пилы

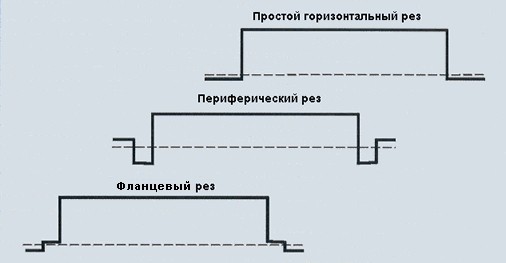

Рисунок 2.7 – Возможные типы реза при помощи ленточной пилы

Рисунок 2.7 – Возможные типы реза при помощи ленточной пилы

2.3 Лобзики

Для резки тонких листов с частой сменой направления могут использоваться лобзики. Мелкая металлическая стружка, появляющаяся во время распиливания, должна сдуваться с помощью сжатого воздуха. Низкая скорость подачи лобзика и скорость резки ниже 1,500 м/мин предотвращают перегрев материала. Особенно подходящими являются инструменты, которые двигаются не только вверх и вниз, но также и в горизонтальном направлении.

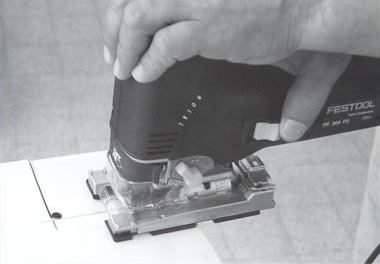

Рисунок 2.8 — Выпиливание лобзиком логотипа PLEXIGLAS

Рисунок 2.8 — Выпиливание лобзиком логотипа PLEXIGLAS

2.4 Ножовочные станки

Ножовочные станки хорошо себя показывают при выпиливании форм типа ласточкин хвост. Однако, кромка получается достаточно грубой и должна затем сглаживаться. Ножовочное полотно станка должно иметь мелкие зубцы и небольшую разводку. На упаковке полотна должна быть отметка о пригодности использования для твердых пластиках.

Во время работы с ножовочными станками должны соблюдаться следующие правила:

- — Устанавливайте функцию хода на ноль для порезки плит до 4 мм толщиной и на 1 или 2 для более толстых плит; выбирайте средний темп подачи;

- — Устанавливайте пилу на высокую скорость реза;

- — Всегда включайте пилу перед началом реза;

- — Устанавливайте основание пилы плотно на защитной плёнке;

- — Охлаждайте PLEXIGLAS, особенно PLEXIGLAS XT толще 3мм, при помощи воды или сжатого воздуха.

При вырезке канавок или пазов должны быть предварительно высверлены угловые отверстия с целью избежания зарубок и возможной поломки заготовки.

Рисунок 2.9 — Порезка ножовочным станком после предварительного просверливания

Рисунок 2.9 — Порезка ножовочным станком после предварительного просверливания

2.5 Ручные пилы

Для самодельной и художественной работы PLEXIGLAS могут поддаваться порезке при помощи таких ручных пил с тонкими зубцами, как мелкозубая ножовка с обушком, ножовка и лобзик. Если работа осуществляется осторожно, вы добьётесь хороших результатов.

2.6 Высечка и гильотинная порезка

Перед тем как подвергнуться высечке или гильотинной порезке, листы PLEXIGLAS XT должны быть нагреты в пределах от 100 до 140 °C, PLEXIGLAS GS до 150°C. Режущие инструменты должны иметь температуру от 120 до 130°C. Рекомендуемая максимальная толщина листа – 4 мм. Стальные шаблоны обеспечивают практически прямоугольные резы, если угол клина составляет 20°.

Во время высечки или гильотинной порезки нагретого материала учитывайте эффект расширения и сжатия.

2.7 Нанесение бороздок и поломка

На листы PLEXIGLAS толщиной до 3 мм могут быть нанесены бороздки с помощью резца (цикли) вдоль линейки или изогнутого шаблона с не слишком малым диаметром, а затем по месту бороздок листы могут быть аккуратно сломаны. Этот способ популярен среди сторонников метода «сделай сам», а также среди строителей, если все остальные инструменты недоступны. В отличие от распилки и фрезерования, поверхности разлома содержат незначительное присущее ему напряжение и потому не нуждаются в отжиге. С кромки нужно снять заусенцы с помощью шабера.

Высокопрочные материалы как PLEXIGLAS RESIST не подходят для нанесения бороздок и ломки.

Рисунок 2.10 — Нанесение бороздки и поломка

Рисунок 2.10 — Нанесение бороздки и поломка

2.8 Лазерная порезка

Обычно листы PLEXIGLAS могут быть аккуратно порезаны с помощью лазеров СО2. Глянцевая кромка после порезки лазером, обычно получаемая на акриловых материалах, может быть разной по качеству в зависимости от модификации материала, его толщины и цвета. Это должно быть проверено заранее, и лазер настроен соответствующим образом.

СО2 лазер обычно имеет мощность от 250 и 1000 ватт. На большинстве лазерных линий кроме PLEXIGLAS обычно обрабатываются и другие материалы. Поэтому трудно рекомендовать определенную мощность для индивидуальных работ, поскольку она зависит от ряда факторов, таких как чистота и содержание воды в лазерном газе, пропускная способность газа, состояние ИК оптики, и т.д.

Были произведены тесты на листах различной толщины и разной степенью глянца кромки с использованием лазеров мощностью от 300 Вт до 700 Вт.

В зависимости от мощности лазера, скорость подачи должна настраиваться для достижения желаемого глянца кромки реза: чем тоньше лист, тем выше скорость подачи, и наоборот. Если подача слишком медленная, то результатом будет тусклый край, если подача слишком быстрая, то будут появляться полосчатость и выемки. Однако это феномен может быть также результатом неправильной фокусировки лазерного луча.

Края плиты большой толщины всегда будут слегка скошены. Лазерный луч должен быть сфокусирован по центру толщины листа. Если фокусировка происходит выше или ниже этой точки, то будет получена V-образная форма или, для особенно толстых листов, вогнутая форма поверхности края. Для получения края, наиболее близкого к прямоугольному, рекомендуется настраивать следующие фокусные расстояния:

- — Для толщины листа до 6 мм: линзы 2,5”

- — Для толщины листа от 6 до 15 мм: линзы 5”

- — Для толщины листа свыше 15 мм: линзы 10”

Между фокусными расстояниями 5” и 10” лазерная оптика не оказывает влияния на внешний вид края реза, однако вместе с позицией фокусировки и толщиной листа она влияет на угол края.

С целью предотвращения попадания на линзы брызг испаряющегося газа достаточна минимальная подача сжатого воздуха (с отделением масел и воды) на головку лазера.

В то же время выделяемые испарения должны соответствующим образом удаляться со стороны выходы лазерного луча при помощи небольшой вытяжки и, оп ять же, подачи воздуха.

В дополнение к вышеуказанным системам нагнетания или вытяжки, некоторые системы оборудованы соплами на головке лазера для подачи инертного газа, например, азота. Это решение не является необходимым для обычной порезки, но может быть полезно для точных работ.

Возможное отражение лазерного луча в результате использования плоской опоры для листа PLEXIGLAS может загрязнять линзы. Опора в виде решетки обычно предотвращает это явление.

Лазерный луч с контролем скорости и мощности может улучшать результаты порезки. Лазерное оборудование, совмещенное с компьютером, может осуществлять резку даже самых сложных контуров. Соответствующие системы дают возможность обработки трехмерных деталей.

Напряжение, образующееся возле кромки, может быть снято последующим отжигом во избежание появления волосных трещин (см. «Отжиг»).

2.9 Резка водой

Порезка пластиковых листов на воднорежущем станке подобна порезке с помощью лазерного луча. Несмотря на меньшие затраты, вода не позволяет достигать таких же высоких скоростей резки, как лазерный луч и не обеспечивает образование глянцевой кромки.

Имеется две альтернативы:

- — резка с помощью струи чистой воды

- — резка с помощью абразивной воды

Порезка с помощью струи воды не дает хороших результатов на акриловых материалах. Однако добавление в воду абразивов позволяет работать с PLEXIGLAS.

В результате кромка выглядит как после пескоструйной обработки. Скорость подачи зависит от толщины материала, желаемого качества резки и зернистости абразива. Например, скорость резки для PLEXIGLAS GS толщиной 10 мм составляет около 100 мм/мин.

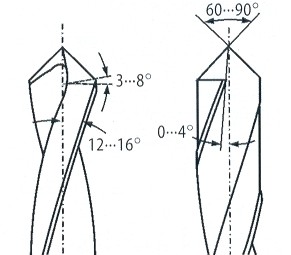

Внимание: Прежде, чем использовать доступные в продаже винтовые сверла для металла при работе с акрилом, их режущая кромка должна быть соответствующим образом заточена (см. пункт 1.7 Инструменты).

3.1 Винтовые свёрла

Винтовые свёрла не могут использоваться для PLEXIGLAS, если угол между режущими кромками не уменьшен с обычных 120° до 60-90°. Главный передний угол должен быть сточен до значения от 4 до 0°. Сверло работает правильно, если оно скорее соскабливает, нежели режет, таким образом, что стружка на выходе из отверстия отсутствует (см. Рисунок 3.1). Угол зазора должен быть, по меньшей мере, 3°. Если просверленные отверстия в диаметре превышают 8 мм, поперечная кромка должна быть заточена таким образом, чтобы уменьшить давление при контакте в начале сверления. Во избежание появления всякого рода зазубрин, отверстия для сверления должны быть слегка закруглены или зенкованы.

Винтовые свёрла с меньшим углом подъёма (β = от 12 до 16°) позволяют лучше удалять стружку, но они тоже должны быть заточены в вышеуказанным образом.

Рисунок 3.1 – Правильная заточка сверла из инструментальной стали (режущая кромка скорее должна скоблить, а не резать!)

Рисунок 3.1 – Правильная заточка сверла из инструментальной стали (режущая кромка скорее должна скоблить, а не резать!)

Данные по заточке и обработке

| PLIXIGLAS XT и GS | |

|---|---|

| Угол зазора α | 3o — 8o |

| Главный передний угол γ | 0o — 4o |

| Угол между режущими кромками σ | 60o — 90o |

| Угол подъема β | 12o — 16o |

| Скорость резки Vc | 10-60 м/мин |

| Подача f | 0,1 — 0,3 мм/об |

Если толщина материала 5 мм и больше, используйте охлаждающие жидкости или эмульсии для сверления (масло в воде), которые совместимы с акрилом. Во время просверливания глубоких отверстий, скорее рекомендуется использовать только эмульсии для сверления.

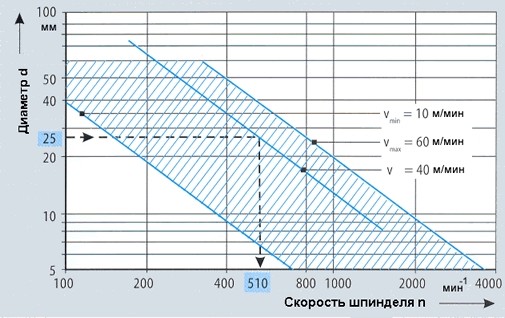

Рисунок 3.2 демонстрирует оптимальные условия для сверления: с заданной скоростью подачи между 0,1 и 0,3 мм/оборот и диаметром сверла 25 мм, наиболее оптимальная скорость составляет 510 оборотов/мин. При таких условиях, в сочетании с эмульсией для сверления, получаются отверстия с почти прозрачными, шелковисто-матовыми стенками. Качество поверхности может далее быть улучшено при обработке развёрткой, используемой обычно при работе с металлом.

Рисунок 3.2 — Рекомендуемые скорости резки, диаметры и скорости вращения для сверления PLEXIGLAS

Рисунок 3.2 — Рекомендуемые скорости резки, диаметры и скорости вращения для сверления PLEXIGLAS

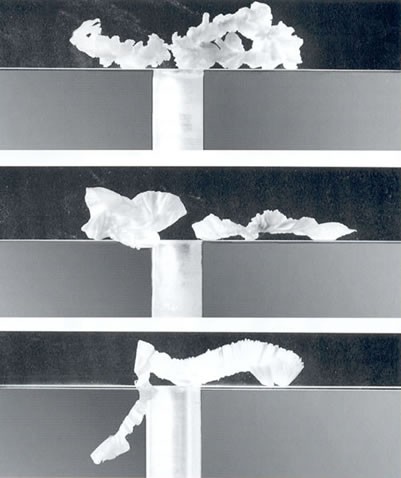

Рисунок 3.3 демонстрирует влияние скорости реза и подачи на качество работы (в примере PLEXIGLAS GS):

- — (Верх) Скорость и/или подача слишком высокая: крошащаяся стружка, неровный рез

- — (Центр) Скорость и/или подача слишком низкая: перегрев, следы разрушения в отверстии, оплавленная стружка

- — (Низ) Оптимальная скорость и правильная подача: гладкая поверхность; ровный, непрерывный выход стружки.

Рисунок 2.3 – Различные виды стружки

Рисунок 2.3 – Различные виды стружки

Во время сверления тонких листов рекомендуется закрепить их на плоской сплошной основе с целью предотвратить появление стружки с нижней стороны просверленного отверстия. Сверло должно входить осторожно и медленно. Как только режущая кромка со всех сторон проникнет в материал, скорость подачи может быть увеличена. Непосредственно перед прохождением нижней части поверхности, она должна быть снова уменьшена.

При сверлении толстостенных материалов, глубоких либо глухих отверстий вручную, инструмент необходимо извлекать несколько раз, чтобы избежать перегрева. Отверстия в деталях вращения либо в длинных изделиях лучше сверлить на токарном станке.

3.2 Специальные сверла и зенкеры

Если кроме обычной обработки в мастерской, отформованные или уже установленные детали должны быть просверлены вручную, например, на строительной площадке, то в работе с PLEXIGLAS должны использоваться специальные сверла. Они специально созданы, для того чтобы предотвратить возникновение вибраций и раскалывание материала.

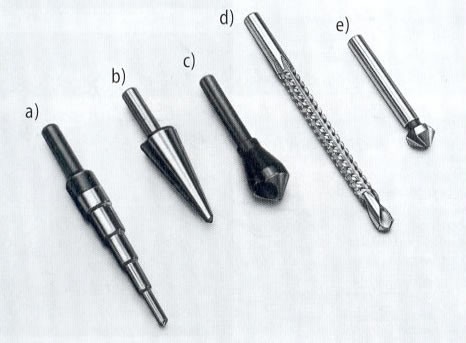

Обычно используются специальные сверла или зенкеры:

- (a) Ступенчатое сверло — этот вид сверла с одной кромкой не оставляет никаких следов от вибрации и гарантирует просверливание чистых отверстий цилиндрической формы. С каждым последующим шагом углубления сверла происходит одновременное увеличение отверстия, что повышает эффективность рабочего процесса.

- (b) Коническое сверло — просверленные отверстия имеют слегка коническую форму. Образование стружки в точке проникновения этого сверла с тройной кромкой не происходит.

- (c) Специальный зенкер — с одной кромкой; особенно пригоден для удаления заусенец с уже существующих отверстий; хороший сход стружки благодаря скошенному сверлению; отсутствие следов вибрации.

- (d) Режущее сверло — очень просто в применении, в том числе, и для длинных отверстий.

- (e) Зенкер — этот инструмент с многочисленной кромкой рекомендуется использовать при удалении заусенец и при рассверливании.

Рисунок 3.4 — Специальные сверла

Рисунок 3.4 — Специальные сверла

Особенного внимания должно быть уделено высокому качеству режущей кромки сверла.

Скорости специальных сверл обычно заметно отличаются от скоростей спиральных сверл. Сверла (a), (b), (c) и (e) обычно работают на низких скоростях, которые в свою очередь варьируются в зависимости от материала. С другой стороны, сверло (d) часто работает на скорости более 10’000 оборотов/мин, подобно фрезам.

3.3. Вырезание отверстий

Большие отверстия в тонких листах PLEXIGLAS могут быть получены с использованием следующие инструментов:

- — Резчик отверстий (Рисунок 3.5),

- — Пила для отверстий (Рисунок 3.6),

- — Торцевая фреза во фрезерном станке с крепежным столом, смонтированным на оси (Рисунок 3.7).

Рисунок 3.5 — Резчик отверстий

Рисунок 3.5 — Резчик отверстий

Рисунок 3.6 — Пила для отверстий

Рисунок 3.6 — Пила для отверстий

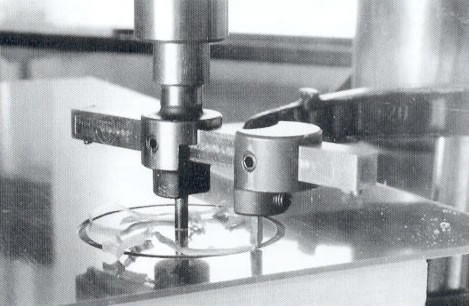

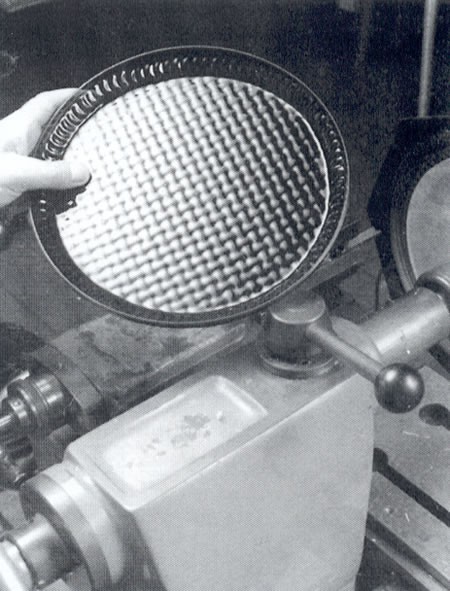

Рисунок 3.7 — Торцевая фреза

Рисунок 3.7 — Торцевая фреза

Особенно в случае вырезания отверстий, режущая скорость должна регулироваться в зависимости от условий работы. Используются доступные в продаже инструменты для работы с металлом. При обработке PLEXIGLAS XT пилами для отверстий рекомендуется применять охлаждение водой.

Резчики отверстий, используемые для PLEXIGLAS, должны иметь главный передний угол 0°. Как и при сверлении, тонкие листы должны крепиться на сплошную горизонтальную опору для того, чтобы нижняя поверхность отверстия получалась чистой и ровной.

Для отверстий с диаметром до 60 мм используйте пилу для отверстий, обладающую тем преимуществом по сравнению резчиком отверстий, что она совместима с ручной дрелью. Центральное сверло обычно используется для предварительного просверливания центра отверстия с целью стабилизации.

Торцевые фрезы должны работать на высоких скоростях (от 10’000 об/мин и более). Допустимо использование простых инструментов, если они оснащены фрезерным двигателем (с ручным управлением). При работе с плоским материалом можно получать большие отверстия путём фрезерования, а также, поскольку не требуется сверление центрального отверстия, можно вырезать круглые диски, при условии, что станок оснащен вращающимся столом. Лист может крепиться к столу либо механически, либо за счет вакуума. В обоих случаях он должен быть плотно прикреплён во избежание вибрации и раскалывания.

3.4 Нарезание резьбы

Все доступные в продаже метчики и плашки могут использоваться для нарезания внутренней или наружной резьбы в материале PLEXIGLAS. Рекомендуется использование смазочных материалов, совместимых с акрилом

Во время последующего винтового соединения необходимо убедиться в отсутствии масляной плёнки на металлических винтах или в совместимости этого масла с пластмассой. Пластмассовые винты, например из полиамида, рекомендуются для использования при внутренней резьбе.

Нарезание резьбы в пластиках всегда влечёт за собой риск ломки по причине эффекта надреза. Особенно это относится к экструдированным акрилам. Поэтому данная операция не должна использоваться с PLEXIGLAS XT. Этот способ соединения должен рассматриваться как последний выбор после склейки, прижима или винтового соединения через сплошное отверстие.

Просверливаемое отверстие с зазором должно быть примерно на 0,1 мм шире, чем в случае со сталью. С целью сократить до минимума изнашивание резьбы — по причинам починки или для того чтобы увеличить степень стабильности данной части, усиление внутренней резьбы является весьма полезным. Этого можно достичь путём резьбовой металлической вставки, которая может быть вмонтирована различными способами.

По сравнению с распиливанием, здесь особенно очевидны два преимущества. Во-первых, возможно получение практически любого желаемого контура из листового материала с наибольшей точностью и без риска появления стружки с нижней стороны выреза. Помимо этого, определенно лучшее качество порезки сокращает расходы на дальнейшую обработку.

Для работы могут быть использованы любые доступные в продаже фрезерные станки, начиная от простой ручной фрезы и заканчивая оборудованием к ЧПУ. Несмотря на то, что многие станки поставляются с цилиндрическими фрезами с множественной кромкой, необходимо использовать одно- или двух- кромочные торцевые фрезы малого диаметра с эффективным удалением стружки с целью достижения высоких скоростей резки, и тем самым чистых резов. Если фрезы с множественной кромкой используются на высоких скоростях, возможно, что зубцы засорятся. Тем не менее, в случае с фрезами с одной кромкой важно точно сбалансировать зажимный патрон с помощью закрепляющих винтов. В противном случае, неустойчивость может привести к появлению следов от вибрации на детали и/или повреждению станка.

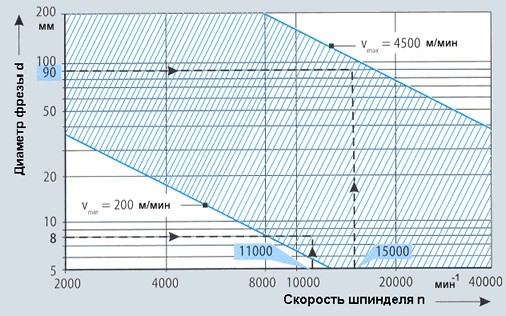

Рисунок 4.1 — Рекомендуемые скорости резки, диаметры и количество оборотов для фрезерования PLEXIGLAS

Рисунок 4.1 — Рекомендуемые скорости резки, диаметры и количество оборотов для фрезерования PLEXIGLAS

Рисунок 4.1 показывает, что наилучшие результаты фрезерования достигаются, например, для фрезы диаметром 8 мм при скорости вращения 11’000 об/мин или алмазной фрезерной головки диаметром 90 мм при скорости вращения 15’000 об/мин. В обоих случаях соответствующие скорости резки находятся внутри приемлемого диапазона.

Данные по заточке и обработке

| PLIXIGLAS XT и GS | |

|---|---|

| Угол зазора α | 2o — 10o |

| Главный передний угол γ | 0o — 5o |

| Скорость резки Vc | 200-4500 м/мин |

| Подача, f | до 0,5 мм/оборот |

| Глубина реза, a | до 6 мм |

Несмотря на то, что выбор фрезы зависит от поставленной задачи, некоторые предварительные условия должны быть учтены в любом случае.

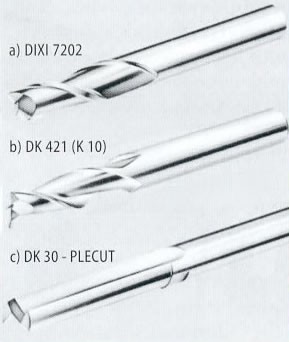

Как и при порезке, результаты фрезерования также зависят от правильной геометрии режущей кромки. Следующие типы фрез обеспечивают безукоризненную кромку реза во время обработки края либо прорезания пазов в PLEXIGLAS XT и PLEXIGLAS GS.

Рисунок 4.2 — Оптимальные фрезы для прорезки пазов и отделки

Рисунок 4.2 — Оптимальные фрезы для прорезки пазов и отделки

Данные двухкромочные твердосплавные фрезы (Рисунок 4.2, (a) и (b)) разработаны для отделки края:

- — большой главный передний угол для хорошего отвода стружки и для прорезки пазов;

- — режущая кромка уходит в центр фрезы, облегчая «погружение в материал».

Фрезы без кручения, например, PLECUT (Рисунок 4.2, (c)) зарекомендовали себя как идеально подходящие для обработки края стопок листов (с защитной полиэтиленовой пленкой). Этот тип фрезы предотвращает разделение листов.

Обычно нет необходимости в охлаждении при фрезеровании акрила. Его можно порекомендовать при использовании инструментов с множественной кромкой с достаточно большим диаметром; для цилиндрических фрез оно часто обязательно. Выбирайте эмульсии и масла совместимые с акрилом.

Во многих производственных методиках края листов должны быть скошены, например, при склейке полимеризационным клеем. Это часто более эффективно осуществляется при использовании фрезы, чем дисковой пилы со шпинделем. Скашивание фрезой также возможно при работе с трубами (см. Рисунок 4.3).

Рисунок 4.3 — Скашивание листов и труб

Рисунок 4.3 — Скашивание листов и труб

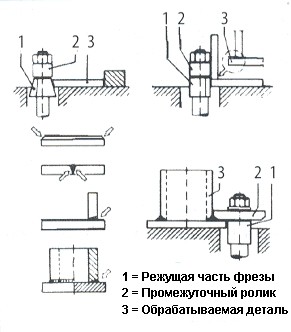

После склеивания или формовки, часто появляются остатки клея или кромка, которые нужно уменьшить до одной ширины или же совсем удалить. И снова, фрезы в сочетании с промежуточными роликами (например, подшипниками), вдоль которых можно направлять заготовку, являются подходящим инструментами для использования (см. Рисунок 4.4).

Рисунок 4.4 — Удаление клеевой кромки фрезерованием

Рисунок 4.4 — Удаление клеевой кромки фрезерованием

Фрезерование инструментами с алмазным покрытием (например, машины для полировки торца) рекомендуется, если целью является достижение полированных глянцевых поверхностей (см. главу 7.2 Полировка).

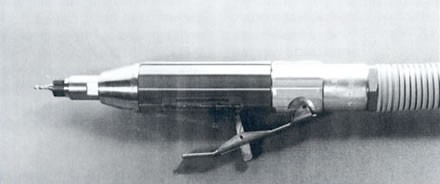

Рисунок 4.5 — Шпиндель для фрезерования с пневмоприводом

Рисунок 4.5 — Шпиндель для фрезерования с пневмоприводом

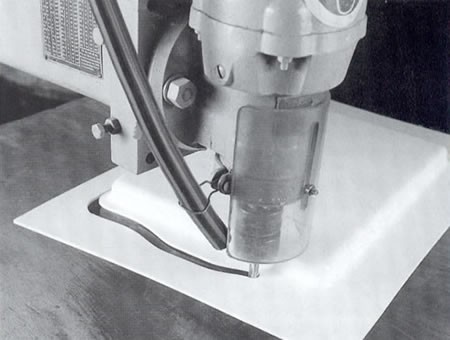

Рисунок 4.6 — Фрезерование PLEXIGLAS торцевой фрезой

Рисунок 4.6 — Фрезерование PLEXIGLAS торцевой фрезой

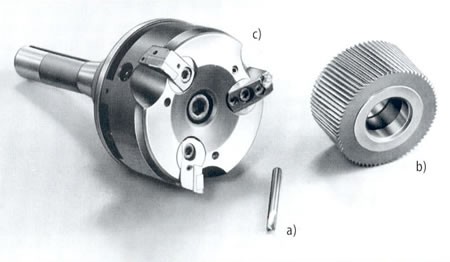

Рисунок 4.7 — Различные другие типы фрез: (a) двух- кромочная фреза; (b) цилиндрическая фреза; (c) алмазная фреза

Рисунок 4.7 — Различные другие типы фрез: (a) двух- кромочная фреза; (b) цилиндрическая фреза; (c) алмазная фреза

4.1 Фрезерование по шаблону

Для закругления углов, вырезания кругов, букв или различных контуров используются верхние фрезеровщики или обратные фрезеровщики. В случае верхнего фрезеровщика шаблон лежит под заготовкой. Фиксирующие устройства, такие как ограничитель, отверстие для вакуума, и т.д., находятся также под заготовкой. Шаблон либо направляется вдоль стержня, либо монтируется на штифте.

Рисунок 4.8 — Обрезка отформованной детали методом фрезерования по шаблону

Рисунок 4.8 — Обрезка отформованной детали методом фрезерования по шаблону

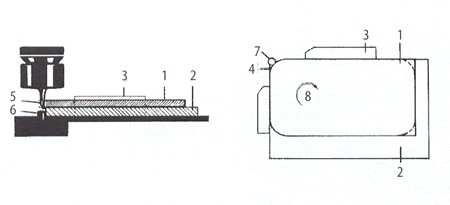

Рисунок 4.9 — Принцип верхнего фрезерования по шаблону: 1=заготовка, 2=направляющая опора, 3=ограничитель, 4=шаблон, 5=направляющий стержень, 6=фреза, 7=рабочая зона фрезы, 8=подача

Рисунок 4.9 — Принцип верхнего фрезерования по шаблону: 1=заготовка, 2=направляющая опора, 3=ограничитель, 4=шаблон, 5=направляющий стержень, 6=фреза, 7=рабочая зона фрезы, 8=подача

4.2 Гравирование

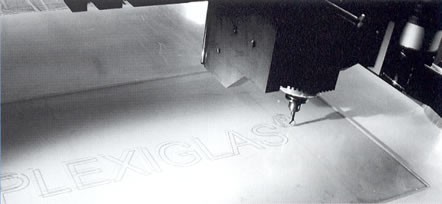

Рисунок 4.10 — Гравирование при помощи машины с ЧПУ портального типа; одно- кромочная фреза

Рисунок 4.10 — Гравирование при помощи машины с ЧПУ портального типа; одно- кромочная фреза

Промышленные или художественные гравировальные работы обычно выполняются гравировальными фрезами, верхними или обратными фрезами. В качестве инструмента используются одно- кромочные фрезы, которые либо управляются электронным образом, либо направляются вручную вдоль шаблона.

Для художественных гравировальных работ могут использоваться фрезеровальные или абразивные инструменты с электрическим или пневматическим приводом, а также высокоскоростные электрические алмазные гравировщики.

Как и при сверлении, непрерывный сход стружки является доказательством правильного угла точения инструмента, скорости подачи и скорости резки, а также оптимального соответствия этих параметров одного к другому.

В любом случае радиус режущей кромки инструмента должны быть, по меньшей мере, 0,5мм. Тонкая отделка поверхности достигается путём применения инструментов с закругленными резцами, при высоких скоростях порезки, низких скоростях подачи и при минимальной глубине резки. Такая поверхность может затем быть отполирована без предварительной шлифовки (используются полировальные жидкости, полировальные пасты, полировальные круги, полировальный воск, полировальные ленты, устройства для огневой полировки, войлочная лента).

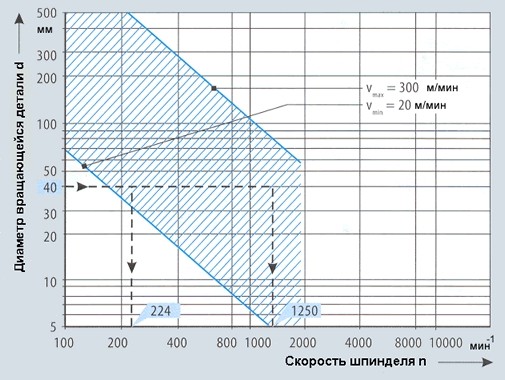

Рисунок 5.1 показывает, что, например, для заготовки с поперечным размером 40мм оптимальные условия обработки достигаются при типичной для токарного станка скорости вращения шпинделя от 224 до 1250 об/мин.

Рисунок 5.1 — Рекомендуемые скорости резки, диаметры заготовки и число оборотов для токарной обработки PLEXIGLAS

Рисунок 5.1 — Рекомендуемые скорости резки, диаметры заготовки и число оборотов для токарной обработки PLEXIGLAS

Для черновой обработки пригодны токарные твердосплавные инструменты, однако глубина резки не должна превышать 6мм. Для последующей тонкой обработки обычно используются инструменты из инструментальной стали. Тем не менее, качество поверхности материала зависит не только от инструментов, но также от скорости резки и скорости подачи.

Для охлаждения могут использоваться эмульсии для сверления либо эмульсионные масла, совместимые с акрилом.

Глянцевые поверхности наивысшего качества достигаются на высокоточных токарных станках без вибрации при использовании аккуратно полированных алмазных инструментов. Скорость резки при этом может быть выше чем, в случае применения других токарных инструментов. Для точной работы охлаждение не рекомендуется, поскольку оно может вызвать появление оптических дефектов.

Данные по заточке и обработке

| PLIXIGLAS XT и GS | |

|---|---|

| Угол зазора α | от 5o до 10o |

| Главный передний угол γ | от 0o до -4o |

| Угол режущей кромки, κ | 45o |

| Скорость резки Vc | 20-300 м/мин |

| Подача f | от 0,1 до 0,5 мм/оборот |

| Глубина реза, a | до 6 мм |

Токарный станок является оптимальным инструментом для вырезания дисков из листового материала (Рисунок 5.2 и Рисунок 5.3): стопка болванок зажата между зажимным патроном и задней бабкой и сточена до нужного диаметра в несколько заходов. Ширина инструмента и угол наклона зависят от толщины дисков. При работе с тонкими дисками нужно использовать широкие инструменты с маленьким углом наклона.

Кроме того, токарная обработка является очень удобным методом для обрезки отформованных деталей (Рисунок 5.7).

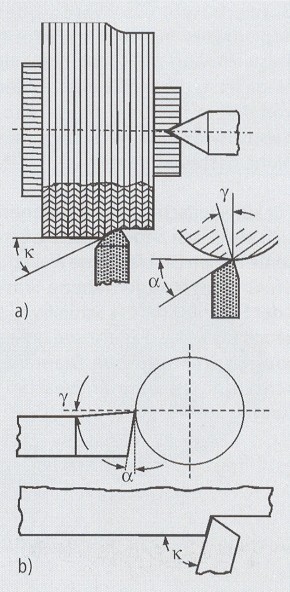

Рисунок 5.2 — Углы в токарной обработке

Рисунок 5.2 — Углы в токарной обработке

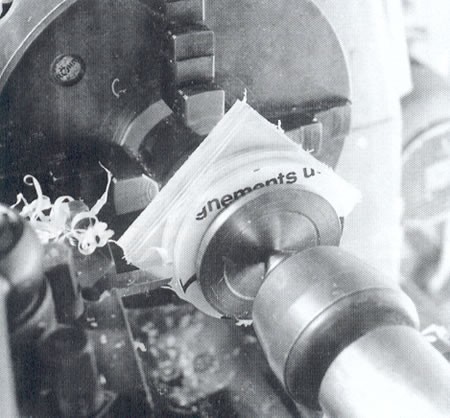

Рисунок 5.3 — Формирование дисков из стопки болванок между патроном и задней бабкой

Рисунок 5.3 — Формирование дисков из стопки болванок между патроном и задней бабкой

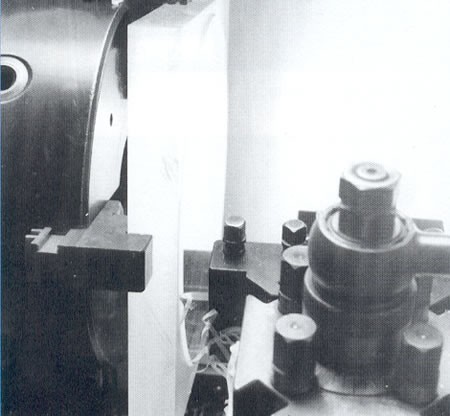

Рисунок 5.4 — Токарная обработка блока PLEXIGLAS GS

Рисунок 5.4 — Токарная обработка блока PLEXIGLAS GS

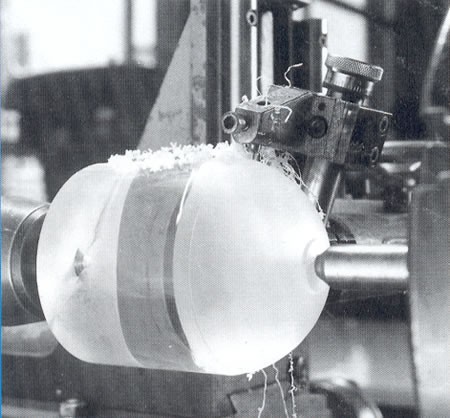

Рисунок 5.5 — Шарообразная форма, полученная из круглого прутка PLEXIGLAS GS при помощи шарового токарного фиксатора

Рисунок 5.5 — Шарообразная форма, полученная из круглого прутка PLEXIGLAS GS при помощи шарового токарного фиксатора

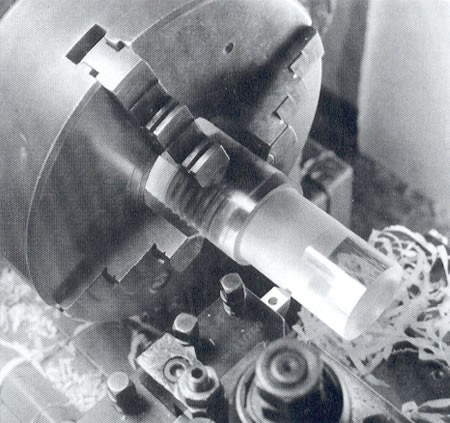

Рисунок 5.6 — Заготовка, предварительно обработанная инструментом из инструментальной стали, а затем отполированная алмазом

Рисунок 5.6 — Заготовка, предварительно обработанная инструментом из инструментальной стали, а затем отполированная алмазом

Рисунок 5.7 — Обрезка края отформованного изделия

Рисунок 5.7 — Обрезка края отформованного изделия

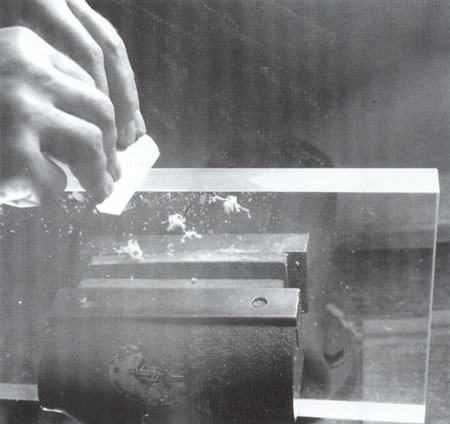

Для удаления заусенцев с частей, подвергшихся пилению, фрезерованию или токарной обработке также используются треугольные и обычные шаберы, особенно если нужно работать с тонкой кромкой.

PLEXIGLAS может также обрабатываться на продольно — строгальных станках, применяемых при обработке дерева.

Рисунок 6.1 — Удаление заусенцев с поверхности PLEXIGLAS при помощи шабера

Рисунок 6.1 — Удаление заусенцев с поверхности PLEXIGLAS при помощи шабера

Рисунок 6.2 — Сглаживание торца на продольно-строгальном станке

Рисунок 6.2 — Сглаживание торца на продольно-строгальном станке

Даже сильно поцарапанные и потёртые области могут быть восстановлены. Частичная полировка, особенно после шлифования, сопровождается изнашиванием материала и оставляет заметные следы.

Продукты с покрытыми поверхностями, такие как “NO DROP”, “ALLTOP”, “HEATSTOP”, “MIRROR”, не должны подвергаться шлифованию или полированию, поскольку эти операции повредят покрытие.

7.1 Шлифование

Во всех случаях рекомендуется влажное шлифование во избежание возникновения термального напряжения в заготовке и засорения абразивной поверхности.

Выбор абразивного зерна зависит от глубины следов инструмента или царапин: чем глубже следы, тем грубее зерно.

Шлифование обычно осуществляется несколькими этапами с сокращением размера зерна. Рекомендуются следующие три этапа:

- 1. грубый, зерно 60

- 2. средний, зерно 220

- 3. тонкий, зерно от 400 до 600

Все следы предыдущего этапа шлифования должны быть удалены.

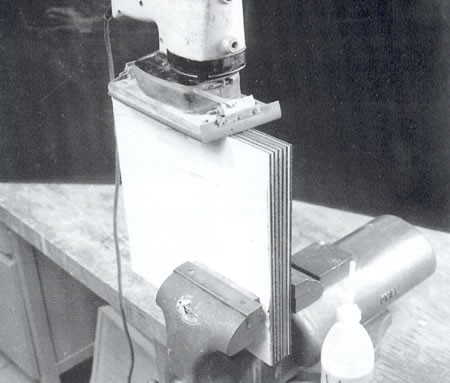

Шлифование может быть осуществлено вручную с использованием абразивной бумаги или шлифовального блока, оба должны проходить по материалу круговыми движениями. При механическом шлифовании, например, с помощью вращающихся абразивных дисков, орбитального шлифовального станка или ленточно-шлифовального станка (скорость ремня 10м/сек.), заготовка должна двигаться легко, на нее не нужно слишком долго и слишком сильно давить (не смотря на влажную шлифовку), поскольку нагрев в результате трения может вызвать накопление напряжения и повреждение поверхности.

Рисунок 7.1 — Шлифование торца стопки заготовок при помощи орбитального шлифовального станка

Рисунок 7.1 — Шлифование торца стопки заготовок при помощи орбитального шлифовального станка

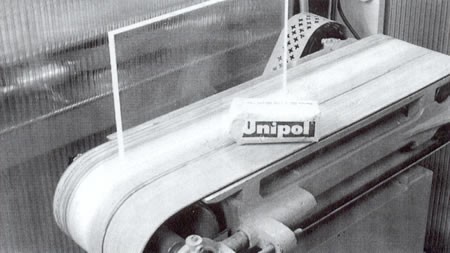

Рисунок 7.2 — Влажное шлифование на ленточной шлифовальной машине

Рисунок 7.2 — Влажное шлифование на ленточной шлифовальной машине

Влажная обработка с помощью мелкой стальной ваты, например типа 00, рекомендуется для деталей вращения или неровных поверхностей.

Механическое огрубление поверхности при шлифовании (перед полировкой) или матирование при пескоструйной обработке служит причиной тому, что поверхность легче притягивает грязь и проявляет отпечатки пальцев.

7.2 Полировка

Кромка PLEXIGLAS может быть легко отполирована. Как была указано выше, полировка поверхности менее желательно. Для PLEXIGLAS GS и XT подходящими являются следующие три способа:

- — полировка лентой, матерчатым полировальным кругом или тканью

- — огневая полировка

- — алмазная полировка

Обычно для полировки используются полировальные воски и полировальные пасты. Однако может применяться и обычная автомобильная полировка. Непосредственно после обработки все следы полирующих средств должны быть осторожно удалены или смыты водой. Поэтому разумно использовать растворяемые водой виды паст, например полировальная паста для акрила от фирмы BURNUS.

Поскольку материалы, применяемые в полировании, – войлочная лента, матерчатый полировальный круг или ткань для подкладки перчаток – очень мягки, поверхность, подлежащая полированию должна иметь низкую шероховатость. Если данное условие не соблюдено, поверхность станет гладкой, но следы инструмента или царапины останутся видимыми. Торцы могут быть тонко обработаны шабером, при условии, что они в последствии будут отполированы войлочной лентой.

Что касается шлифования, то рекомендуется следующее: не надавливайте на материал инструментом слишком долго или слишком сильно.

Это единственный способ избежать излишнего наращивания нагрева от трения и, таким образом накопления напряжения и повреждения поверхности. В отдельных случаях можно отжечь отполированный материал для снятия напряжения (см. гл.8 «Отжиг»).

Обычно полировка производится при помощи движущей войлочной ленты или вращающегося полировального круга в сочетании со специальными видами полировального воска. Блеск поверхности может далее быть усилен последующей ручной обработкой при помощи мягкой ткани, не содержащей хлопка-волокна (ткань подкладка для перчаток) или ватой с полирующим средством.

Кромку и маленькие детали предпочтительно полировать с помощью войлочных полирующих лент, при этом их легче удерживать в одном положении, чем при полировке широким матерчатым кругом. Для того чтобы не повредить заготовку за счет неровностей ленты или матерчатого полировального круга заготовка должна описывать круговые движения. Войлочная лента должна ходить со скоростью около 20м/сек, т.е. вдвое быстрее, чем при шлифовании.

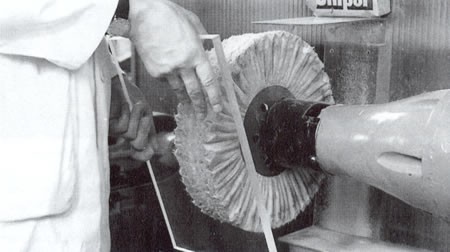

Рисунок 7.3 — Полировка войлочной лентой

Рисунок 7.3 — Полировка войлочной лентой

Автоматические полировальные станки рекомендуется использовать при производстве крупных партий изделий, где важно обеспечить острые края и углы, например для «картинок в блоке акрила».

Матерчатый полировальный круг (полировальное колесо) особенно удобен при обработке широких и изогнутых частей. Вращающийся блок с тканью состоит из свободно посаженных (для рассеивания нагрева от трения путём проветривания) петель хлопка и/или фланели. Перед началом процесса полировки немного воска накладывается на вращающееся колесо, которое всегда должно быть очищенным от старого затвердевшего воска. Для его снятия может быть использовано лезвие старой ножовки. Периферийная скорость матерчатого полировального круга между 20 и 40 м/сек.

Рисунок 7.4 — Полировка матерчатым полировальным кругом

Рисунок 7.4 — Полировка матерчатым полировальным кругом

Ещё одним способом окончательной обработки торцов PLEXIGLAS GS и XT является огневая полировка (устройство для огневого полирования). Несмотря на то, что при данном способе нет необходимости в тонкой обработке, как дополнительном рабочем этапе, торцы должны быть свободны от остатков наподобие налипающего шлифовального шлама или пота с рук. Обычно после огневого полирования остаются видимыми следы от предыдущего пиления или фрезерования. Поэтому этот более экономичный метод полирования (по сравнению с применением матерчатого полировального круга) должен применяться в тех случаях, когда установленные требования не очень высоки, например, при работе с самыми распространенными прозрачными тонкими листами. Более толстые листы обычно не поддаются огневой полировке из-за накопления избыточного поверхностного напряжение во время обработки. То же самое касается цветных материалов, где красители или пигменты снижают блеск еще сильней.

Если огневая полировка производится не достаточно квалифицированно, и пламя соприкасается с поверхностью заготовки за пределами кромки, на поверхности может происходить накопление термального напряжения. Это напряжение может повлечь образование волосных трещин при дальнейшей обработке или использовании материала, например, при контакте с клеем, разбавителями для краски или чистящими средствами. Во избежание возможных проблем, в некоторых случаях требуется отжиг (см. 8 «Отжиг»).

Существуют полуавтоматические огневые полировщики, работающие на смеси ацетилена и кислорода, предназначенные для прямой кромки плоских листов различной длины. Получаемые этим методом результаты лучше, чем при работе со смесью ацетилен / сжатый воздух.

Под конкретную работу вероятна необходимость в подстройке распылителя и его кончика, что должно быть проверено заранее.

Для огневого полирования вручную, например, изогнутой кромки обработанных частей или внутренней поверхности просверленных отверстий, используются настольные устройства, чей огонь вырабатывается смесью водорода и кислорода.

Если PLEXIGLAS подвергается алмазному полированию, то нет необходимости в тонкой предварительной обработке. Резка и полировка осуществляются в один проход. Используются фрезеровальные алмазные головки, по меньшей мере, с двумя режущими точками либо токарные инструменты с алмазным покрытием. При этом важна эффективная система отвода возникающей стружки. Каждый инструмент должен быть предназначен для одной группы материалов, т.е. только для PLEXIGLAS.

Очень важно использовать только качественные точные инструменты и станки, предполагающие надежное крепление или направление заготовки в процессе обработки. Ответственным за предварительную и последующую заточку углов инструмента и за настройку угла резки алмазных вершин резца является сам производитель. Станок должен работать без вибрации во избежание появления резонансных линий на материале. Этим требованиям удовлетворяют доступные в продаже полировальные и фрезеровочные станки (→ станки для полировки кромки).

Алмазные шлифовальные и фрезерные станки могут работать продолжительное время, поэтому их особенно можно порекомендовать для серийного производства. Заусенцы, возникающие при их работе, лучше всего удалять с помощью шабера.

Полировка в барабане может быть подходящим способом при работе с маленькими деталями, полученными из PLEXIGLAS механическим путем: заготовки кладутся в устройство для барабанной полировки, который также содержит абразивный порошок и кусочки дерева специальной формы в качестве рабочего вещества. Обычно после трех рабочих этапов — тонкий помол (от 6 до 24ч.), полировка (16ч.), доводка (12ч.), детали из PLEXIGLAS приобретают высокий глянец.

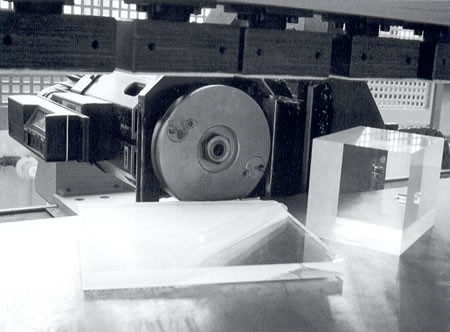

Рисунок 7.5 — Алмазная полировка

Рисунок 7.5 — Алмазная полировка

Пластики выдерживают значительные напряжения на растяжение, если они одновременно не подвержены действию агрессивных сред.

Следующие факторы приводят к возникновению растягивающего напряжения:

- — операции подобные распилке, фрезеровке, токарной обработке и шлифовке

- — термоформование

- — неравномерный нагрев

- — усадка клея

- — деформация при соединении (зажимы, сверление, винтовые соединения)

- — усадка после локального перегрева из-за неправильно заточенного инструмента или полировки

- — сопротивление термическому расширению

- — внутреннее напряжение в PLEXIGLAS XT, особенно в трубах, в связи с особенностями технологии производства

- — внешние нагрузки

Если также присутствуют агрессивные вещества, такие как растворители и разбавители при клейке, печати или покраске, мономерные испарения во время резки лазером или огневой полировки, пластификаторы ПВХ изоляционных материалов, герметики, агрессивные чистящие средства, то может произойти образование волосных трещин, даже если та же самая среда не вызывает повреждений частей, свободных от напряжения. Поэтому необходимо предотвратить одновременное присутствие растягивающего напряжения и агрессивной среды.

Поскольку заранее невозможно исключить, что в будущем материал не будет подвергнут воздействию распространенных вредных веществ, то любое растягивающее напряжение должно быть устранено путём «отжига, снимающего напряжение». С этой целью детали PLEXIGLAS нагреваются в соответствующих печах до температуры ниже точки размягчения на определенный период времени, который зависит от толщины детали. Затем они медленно охлаждаются. Слишком быстрое охлаждение приводит к появлению холодного жесткого слоя на поверхности материала, что вызывает ещё большее растягивающее напряжение, поскольку материал продолжает сжиматься внутри во время охлаждения.

Отжиг проводится при следующих условиях:

Температура

- — PLEXIGLAS GS: 80oC (детали, не подвергнутые термоформовке, до 100oС)

- — PLEXIGLAS XT: от 70 до 80oC (детали, не подвергнутые термоформовке, до 85oС)

Время отжига

- — PLEXIGLAS GS и PLEXIGLAS XT: время, выраженное в часах, равно толщине материала в мм, разделённой на 3, но не менее 2 часов.

Охлаждение

- — Время охлаждения в печи, выраженное в часах, равно толщине материала в мм, разделённой на 4. Обязательное ограничение скорости охлаждения – не более 15o в час.

- — Температура PLEXIGLAS во время изъятия из печи не должна превышать 60oC.

Для чистки и ухода за PLEXIGLAS необходима лишь чистая вода. Если загрязнение достаточно заметно, то вода должна быть тёплой и содержать мягкое домашнее моющее средство. В любом случае нужно избегать сухого трения. Перед вытиранием материала насухо, например, при помощи губки, замши или специальной чистящей салфетки Vileda Microclean, необходимо убедиться, что с поверхности удалены все частицы грязи.

После интенсивного натирания пластики особенно становятся статически заряженными и, как следствие, притягивают пыль. Поэтому они должны быть обработаны антистатическим чистящим средством от BURNUS, которое распыляется прямо на чистый или слегка грязный материал (или после тщательной очистки) и распространяется мягкой тканью. Материал насухо не вытирается. Эффект отталкивающий пыль сохраняется долго.

Другим способом снятия статического заряда с листов пластика является обдувка поверхности ионизированным воздухом с помощью специального устройства (ионизирующий пневматический пистолет).

Окна и другие элементы остекления могут быть очищены с помощью распылителей под высоким давлением, с добавлением при необходимости средства для мытья посуды.

Рисунок 9.1 — Моющие средства

Рисунок 9.1 — Моющие средства