Под сваркой полимеров понимается неразрывное соединение термопластичных полимеров путем использования тепла и давления и с применением сварочных присадок или без таковых. Данный метод не следует путать с такими методами, как холодная или диффузионная сварка, так как в них используются специальные растворители, посредством которых происходит растворение поверхностного слоя и склеивание соединительных поверхностей.

Все процессы сварки протекают при пластичном состоянии пограничных поверхностей материала в области стыка. Нитевидные молекулы прижатых друг к другу частей стыка сцепляются друг с другом и поглощаются, образуя однородный материал шва в соединении.

В принципе могут свариваться только полимеры одного и того же вида (как например, ПП с ПП), а среди них лишь обладающие одинаковым или сходным (родственным) молекулярным весом и одинаковой плотностью, причем на цвет полимера можно не обращать внимания. Нельзя сваривать друг с другом твердые и мягкие полиэтилены.

Единственным исключением из этого правила является получение достаточно прочного соединения при сварке твердого ПВХ с акриловым стеклом.

1.1 Рабочее место

Помимо сварочного пистолета с насадками (насадки для быстрой сварки диаметром 3, 4 и 5 мм; круглые и шовные насадки, насадки для фасонной проволоки) оборудование рабочего места включает следующие приборы: термометр, воздухомер, отделитель масла и водоотделитель. На практике особенно хорошо зарекомендовали себя термометры с иглообразным наконечником – при измерении температуры подобный наконечник можно вставлять в насадку. Точное измерение температуры является одной из важных предпосылок для получения прецизионного шва с высоким коэффициентом прочности сварки.

1.2 Подготовка шва

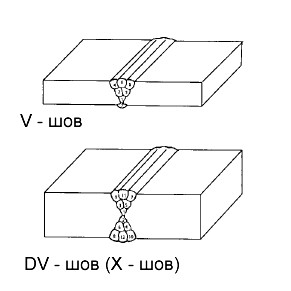

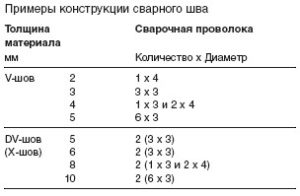

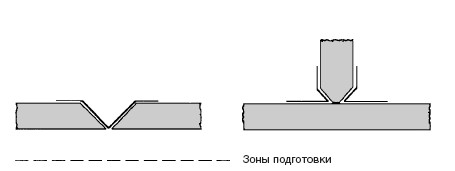

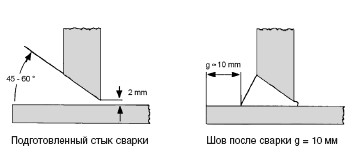

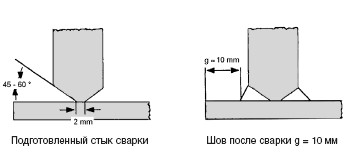

Важнейшими видами швов являются DV-(X)-шов и V-шов, а также угловой шов для сварки пластин под прямым углом. Пластины должны быть идеально выровнены и иметь фаску под углом 30o. Такая обработка может быть выполнена при помощи рубанка, фуганка, фрезы, ножа или цикли. Чаще всего используется разновидность DV-шва, когда сварка выполняется с обеих сторон поочередно для уменьшения коробления. Для более тонких пластин и для конструкций, где сварка выполняется только с одной стороны, рекомендуется применять V-шов. Свариваемые поверхности пластин и проволока должны быть тщательно очищены. В целях достижения большей величины коэффициента прочности сварки должны быть удалены частицы грязи, жира и пота от рук, а также пленка окисла. Для этого не достаточно воспользоваться одним из обычных растворителей.

1.3 Описание метода

Оптимальные показатели сварки могут быть достигнуты только при условии, что основной материал сварки и сварочная проволока одинаково пластичны. Аппараты следует время от времени контролировать на предмет температуры и подаваемой массы воздуха и при необходимости регулировать.

Перед закладкой сварочной проволоки начальный участок должен некоторое время нагреваться, пока поверхность не станет матовой. Каждый раз перед созданием очередного валика сварного шва с помощью подходящего инструмента следует соскабливать наплыв материала сварки и оксидный слой, быстро выступающий при высоких температурах.

Для уменьшения коробления важно, чтобы перед нанесением нового слоя сварочный шов охлаждался воздухом. При сварке более толстых пластин при выполнении DV-швов пластину следует переворачивать после нанесения очередного слоя шва с тем, чтобы швы в своем чередовании всегда располагались напротив друг друга. В процессе сварки нужно следить за тем, чтобы ширина нагретой зоны по обеим сторонам шва была одинакова и равнялась примерно 5–8 мм. Для хорошего соединения между пластинами важно обеспечить двойной наплыв, в пределах которого свариваемые части соединяются в своей зоне пластичности: молекулярные цепи вливаются друг в друга и возникает двойной наплыв.

Рисунок 1.1 — Вывод сварочного прутка

Рисунок 1.1 — Вывод сварочного прутка

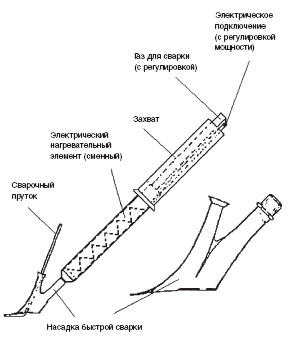

Рисунок 1.2 — Сварка нагретым газом со сварочной проволокой круглого сечения

Применение круглых насадок

Этот метод требует лучших навыков и чутья, чем работа с насадками быстрой сварки (см. ниже). Чтобы избежать образования поперечных трещин (при слишком остром угле) и деформации сжатия (при слишком тупом угле), проволоку здесь нужно держать под прямым углом.

Применение насадок быстрой сварки

Применение насадок быстрой сварки, по сравнению с применением круглых насадок, позволяет добиться вдвое большей скорости сварки при улучшенной безопасности. Используются специальные насадки, в которые сварочная проволока вводится, и в которых затем нагревается. Узкая струя воздуха, выходящая из основания насадки по направлению к пластине, нагревает лишь вполне определенную (нужную) зону пластины. Имеются соответствующие насадки для проволок различного диаметра и профиля.

Применение шовных насадок

Сварка с применением шовных насадок служит для фиксации свариваемых частей. При этом расплав материала обеспечивается за счет нагретого воздуха, но без использования дополнительной проволоки. Применение шовной насадки при выполнении V-швов является обязательным, если требуется обеспечить идеальное соединение корневых зон и исключить влияние последствий надреза при гибке. Работать с шовной насадкой рекомендуется также в тех случаях, когда, например, конструкция изготовляемой части предусматривает элементы присоединения и т.п.

1.4 Причины дефектов сварки

- 1. Пластина и проволока нагреваются неравномерно (зоны нагревания слева и справа от сварочной проволоки нагреты неравномерно).

- 2. Температура и масса воздуха не соответствуют требованиям.

- 3. Пластина и проволока плохо очищены.

- 4. В потоке воздуха имеются частицы воды масла и пыли.

- 5. V-швы не схватывают материал.

- 6. В зоне сварного шва образуются воздушные полости.

- 7. Объема сварочной проволоки недостаточно, чтобы заполнить паз сварного шва.

- 8. Не выполнено выравнивание пластин.

- 9. Сварка выполняется слишком быстро: проволока сохраняет круглую форму сечения и недостаточно деформируется; из-за этого соединение не образуется или является не полным.

- 10. В виду слишком высокой температуры сварки возникает повреждение термического характера. Предполагаемое преимущество быстрой сварки не реализуется по причине термического нарушения молекулярных цепей: в экстремальном случае образования из длинных цепей возвращаются к исходным мономерным соединениям. Особенно это относится к полиэтилену и полипропилену.

1.5 Окончательная обработка сварного шва

Как правило, сварной шов не обрабатывается. При желании его можно обработать посредством строгания, шлифования или скобления, следя при этом за тем, чтобы не возникали трещины. После нескольких проходов шлифовальной бумагой со все более мелким зерном сварные швы можно затем отполировать (например, в случае заготовок из ПВХ и гранулированного полиэтилена).

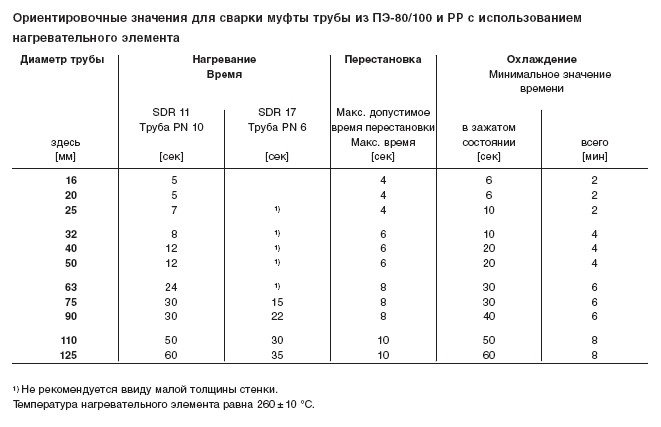

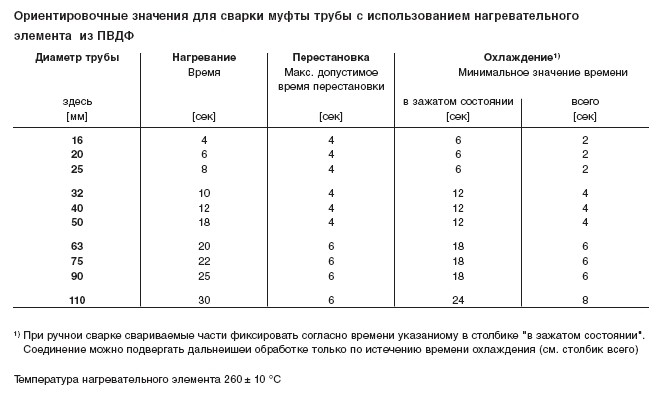

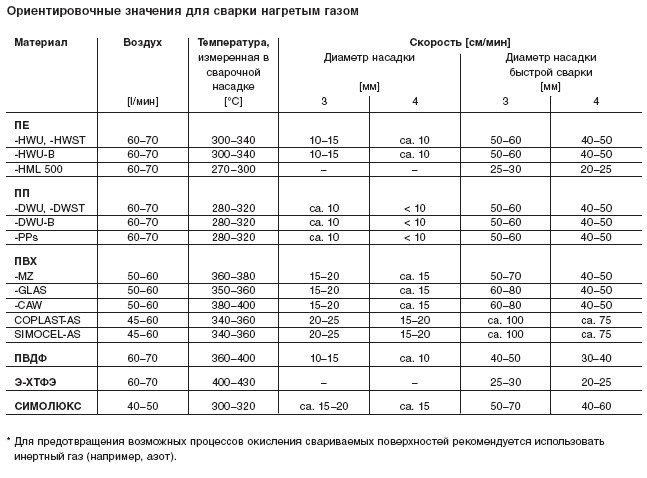

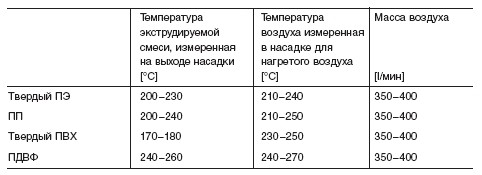

Таблица с ориентировочными значениями для сварки нагретым газом приведена в таблице:

1.6 Свариваемость материалов различного типа

В принципе могут свариваться только полимеры одного и того же типа (как например, ПП с ПП), а среди них только обладающие одинаковым или сходным (родственным) молекулярным весом и одинаковой плотностью, причем на цвет полимера можно не обращать внимания. Практически это означает, что определенные материалы в принципе могут свариваться друг с другом достаточно надежно только в пределах одной или двух соседних по индексу расплава групп. Группы индекса расплава материала могут быть определены по обозначениям формуемых композиций согласно стандартам DIN EN ISO 1872 T1 (ПЭ) и DIN EN ISO 1873 T1 (ПП). Относящиеся к расплаву MFR-величины следует определять по обозначениям формуемых композиций. Твердые и мягкие полиэтилены между собой не свариваются. Единственным исключением из этого правила является достаточно прочное соединение при сварке твердого ПВХ с акриловым стеклом.

PE-HD (PE 63/PE 80/PE 100)

Части трубопровода из группы индекса расплава 003/005 (MFR 190/ 5: 0,3–0,7 г/10 мин.) и 010 (MFR 190/5: 0,7–0,7 г/10 мин.) и пластины из группы индекса расплава 003 (MFR 190/5: 0,3–0,7 г/10 мин.) и 006 (MFR 190/5: 0,4–0,7 г/10 мин.) и 012 (MFR 190/5: 0,8–0,7 г/10 мин.) могут свариваться друг с другом. Это означает, что коэффициенты вязкости расплава (т.е. поведение расплава) при нагревании весьма сходны между собой. Данное положение включено в DVS 2207 Часть 1 и подтверждено также официальным заявлением DVGW.

PP-H 100 (Тип 1), PP-B 80 (Тип2), PP-R 80 (Тип 3)

Cвариваемость в пределах группы индекса расплава 006/012 (MFR 190/5: 0,4–0,7 г/10 мин.). Это положение можно прочитать в DVS 2207 Часть 11.

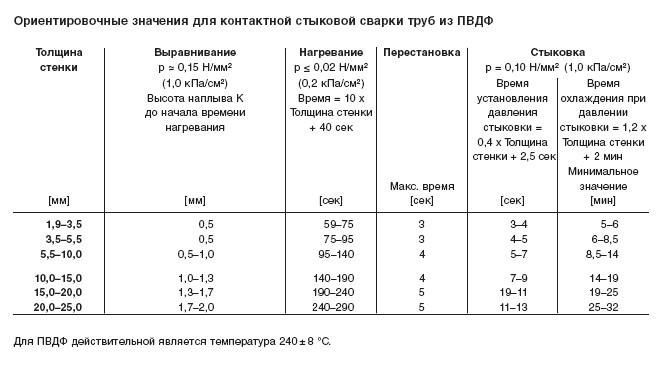

PVDF

На рынке полимеров существует два типа ПВДФ, изготовляемых по различным технологиям полимеризации: эмульсионный ПВДФ и суспензионный ПВДФ. Не вдаваясь в детали, следует констатировать, что заготовки в обоих методах могут свариваться друг с другом с большим значением коэффициента прочности сварки. В правилах DVS 2207 Часть 15 рассматривается также нагревательный элемент как для контактной стыковой сварки , так и для сварки муфтовых соединений экструдированных труб, соответственно фасонных деталей. С учетом целесообразности это может быть использовано для пластин и других заготовок.

Для качественности сварных швов решающими являются следующие факторы:

a. Подготовка сварного шва

При сварке с нагревательным элементом чистота поверхностей стыкуемых частей и нагревательного элемента также является важнейшим требованием. Тефлоновые пленки или покрытия облегчают очистку поверхностей нагрева и препятствуют при нагревании прилипанию полимера к нагревательному элементу. Это особенно необходимо при сварке ПВХ.

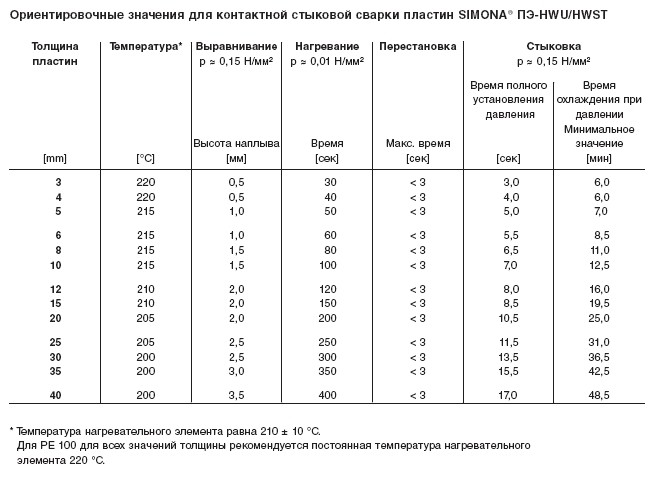

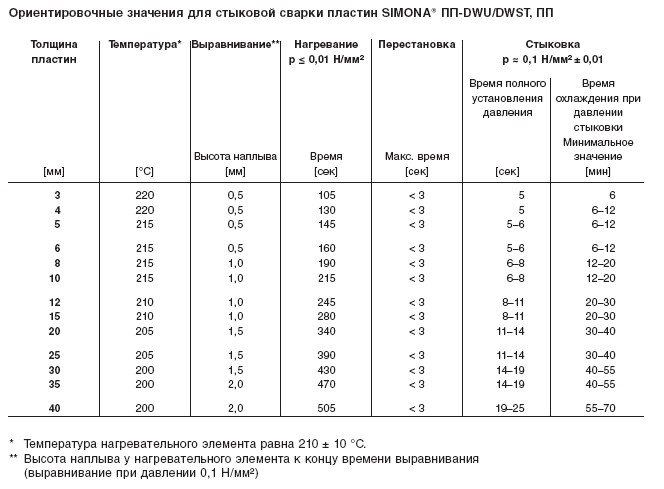

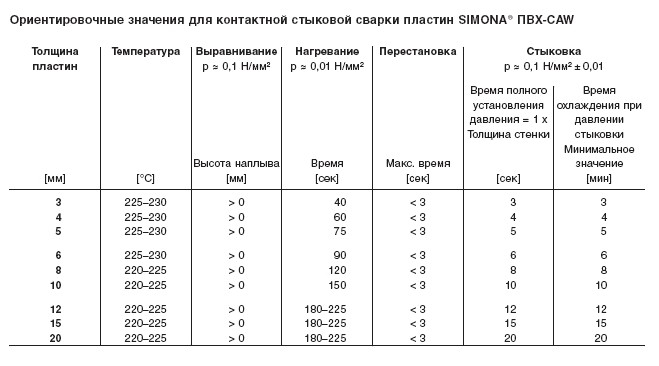

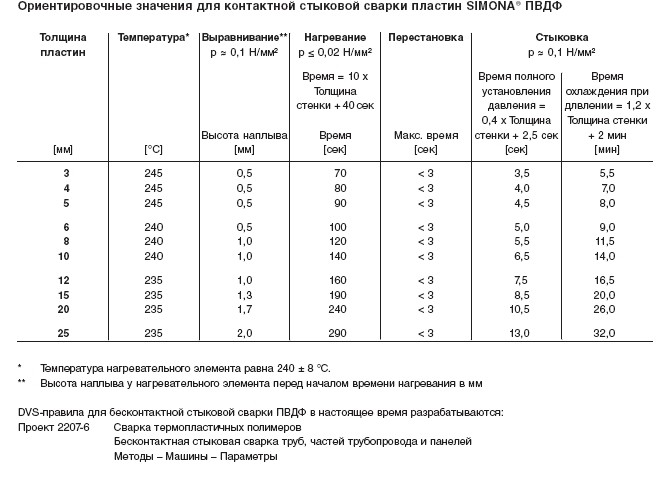

b. Температура нагревательного элемента

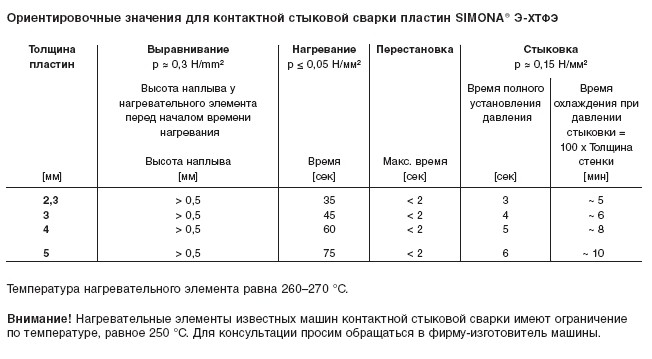

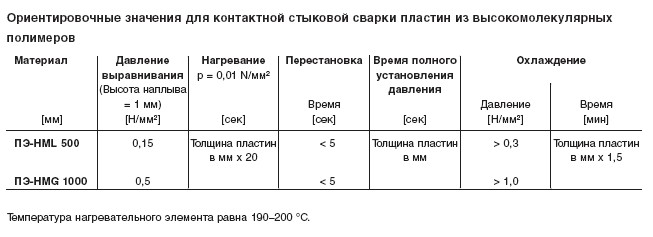

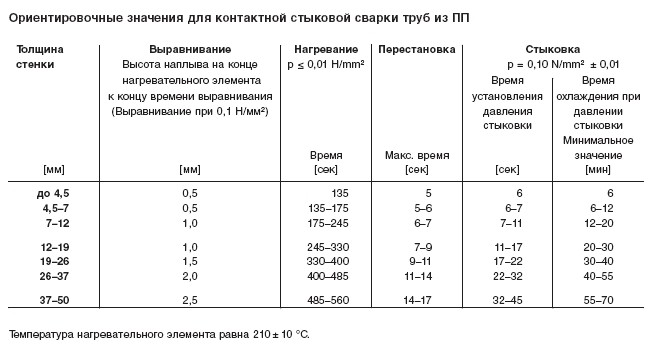

Как правило, для заготовок со стенками большей толщины применяются более низкие температуры в пределах установленного диапазона (см. Таблицы) при соответственно большем времени действия.

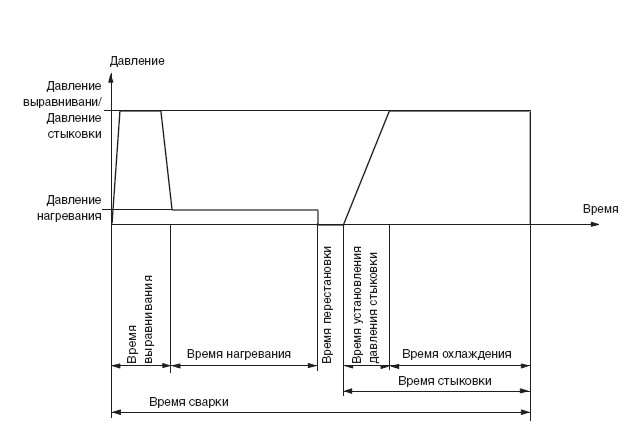

c. Время выравнивания

Идеально выровненные поверхности сварки выдерживаются без перекосов под давлением, определяемым по Таблицам для нагретого материала, пока не образуется наплыв расплава (см. Таблицы).

d. Время нагревания

На последующем отрезке времени полного цикла, для достижения равномерного притока тепла к материалу давление в ходе нагревания линейно спадает до нуля. Резкая температурная граница между зонами пластичности и непластичности материала при этом не возникает, а напряжения снимаются постепенно.

e. Время перестановки

Для обеспечения сварки с большим значением коэффициента прочности сварки (см. Главу «Испытание сварного шва на прочность») решающим фактором является быстрота соединения свариваемых частей. Это особенно существенно для ПВХ.

f. Время стыковки

На этапе стыковки, (интервал времени до полной установки давления) давление медленно повышается. Внезапное установление полного давления при стыковке могло бы вытеснить расплав из зоны сварки. Следствием этого был бы недостаточно большой коэффициент прочности сварки.

g. Давление стыковки и время охлаждения

Давление стыковки и время охлаждения выбираются в соответствии с материалом и толщиной стенок. После охлаждения под давлением стыковки до температуры помещения прочность сварного шва будет обеспечена в полной мере. Готовая деталь может быть извлечена из машины.

Рисунок 2.1 – Диаграмма давление/время; шаги метода при контактной стыковой сварке с нагревательным элементом

Рисунок 2.1 – Диаграмма давление/время; шаги метода при контактной стыковой сварке с нагревательным элементом

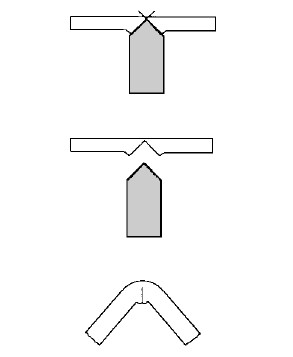

2.1 Сварка уголковых соединений

Данный комбинированный метод (см. иллюстрацию) является разновидностью контактной сварки с нагревательным элементом. Лезвие нагревательного ножа под давлением вводится в расплавленный полимер. Чтобы сэкономить время нагревания и не подвергать полимер чрезмерно долгому воздействию тепла, при большей толщине панели перед вводом ножа может быть выфрезерован или выпилен неглубокий паз. Когда расплав достигает необходимой глубины (от 2/3 до 3/4 толщины панели), в шов от нагретого ножа поступает столько тепла, что в нем в области примыкания к уголкам возникает термическая деформация. Как правило, нагревательные ножи вводятся в расплав при 77–81o, что обеспечивает идеальную сварку уголкового соединения под углом 90o.

Для сварки под тупым углом должен применяться нож с острым лезвием. По длине профиля сварки уголкового соединения после охлаждения часто хорошо виден изгиб. Кроме коробления по длине нужно следить за возникающими в зоне сварки при охлаждении напряжениями усадки, которые еще более усиливаются благодаря собственным напряжениям, появившимся в процессе изготовления. Узкие боковые ребра способствуют увеличению коробления, а широкие (тем самым жесткие) ребра его уменьшению. Таким образом в случае пластины большей толщины (от 6 мм) обратную сторону соединения целесообразно прогревать вторым нагревательным ножом (шириной по крайней мере в 2 толщины пластины) или горячим воздухом с тем, чтобы предупредить появление нежелательных

напряжений.

Рисунок 2.2 – Сварка уголкового соединения

Рисунок 2.2 – Сварка уголкового соединения

Рисунок 2.3 – Гибка

Рисунок 2.3 – Гибка

В дальнейшем мы рекомендуем перед сваркой, начиная с толщины пластины 10 мм, подрезать паз V-шва примерно на 50% толщины. Этот паз должен быть предусмотрен для того, чтобы предотвратить слишком большое вытеснение материала из зоны сварки. Кроме того, благодаря небольшому времени нагревания полное время сварки уменьшается.

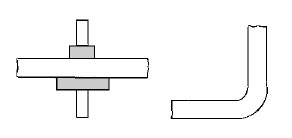

Ориентировочные значения для уголкового соединения и гибки гибочной машиной «Вегенер» (Машина BM 201)

Ориентировочные значения для уголкового соединения и гибки гибочной машиной «Вегенер» (Машина BM 201)

Описание метода сварки

Для неразъемного соединения труб и фасонных деталей SIMONA мы рекомендуем проверенные на на практике методы:

- — контактная стыковая сварка с нагревательным элементом

- — сварка муфт с нагревательным элементом

- — сварка с нагревательной спиралью

2.2 Контактная стыковая сварка труб и фасонных деталей

Основные требования для сварки уголковых соединений, сварки муфт с использованием нагревательного элемента и сварки с нагревательной спиралью:

- 1. Место сварки следует защищать от неблагоприятных атмосферных воздействий (например, влажность, ветер, сильные солнечные лучи и температуры ниже 0oC).

- 2. Если обеспечены условия для поддержания равномерной и достаточной для сварки температуры стенок труб (предварительное нагревание, укрытое под тентом отопление), то работы могут производиться при любой наружной температуре. При воздействии солнечных лучей неравномерное нагревание стенок труб может быть скомпенсировано путем своевременного укрытия места выполнения сварки.

- 3. Соединяемые поверхности свариваемых частей должны быть хорошо очищены. Очистка должна производиться непосредственно перед сваркой. То же самое относится к нагревательному элементу, который должен очищаться ПЭ-очистителем, но ни в коем случае не бумагой из искусственного волокна. Чтобы воспрепятствовать приклеиванию трубы к нагревательному элементу или облегчить отделение трубы, металлические поверхности должны иметь тефлоновое покрытие. Чтобы предотвратить охлаждение трубы при сварке при сильном ветре, место сварки и свариваемые концы трубы должны быть хорошо укрыты.

- 4. Перед контактной стыковой сваркой торцы труб должны быть нагреты до температуры сварки при помощи нагревательного элемента, после чего пластифицированные в результате этого поверхности (после удаления нагревательного элемента) должны быть состыкованы под давлением.

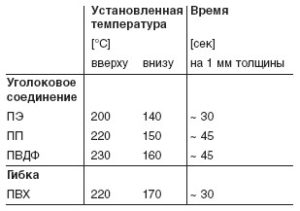

Рисунок 2.4 – Принцип контактной стыковой сварки с нагревательным элементом

Рисунок 2.4 – Принцип контактной стыковой сварки с нагревательным элементом

Подготовка шва

Перед зажатием в сварочной машине следует произвести аксиальное выравнивание частей трубопровода. Подвижность свариваемых частей по длине должна обеспечиваться подходящим образом, например, при помощи переставляемых валиков.

Соединяемые поверхности должны быть механически обработаны в зажатом состоянии с применением торцевого рубанка.

Толщину срезаемого слоя следует установить примерно на 0,2 мм. При попадании в трубу стружки последняя должна быть удалена при помощи чистого инструмента. Ни в коем случае нельзя прикасаться к поверхностям сварки руками.

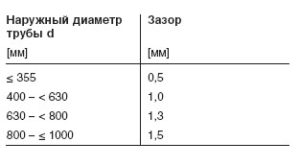

После обработки следует проверить параллельность торцов. Величины остаточных зазоров не должны превышать значений из Таблицы ниже. Одновременно следует контролировать смещение концов труб, которое не должно составлять более 10% от толщины стенки трубы. Если это не так, то толщина стенки в области сварного шва должна быть скомпенсирована путем подрезания.

Максимальный зазор между обрабатываемыми поверхностями при сварке

Максимальный зазор между обрабатываемыми поверхностями при сварке

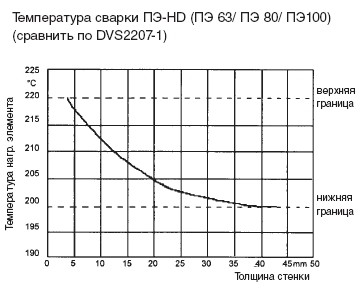

Диаграмма температура нагр. элемента/толщина стенки

Диаграмма температура нагр. элемента/толщина стенки

Процесс сварки

Нагревательный элемент, разогретый до температуры сварки (см. значения для ПЭ 63 / ПЭ 80 на иллюстрации выше; изготовители машины для сварки труб на практике рекомендуют для ПЭ 100 температуру 220oC независимо от толщины стенки) вводится между свариваемыми частями, после чего соединяемые поверхности с требуемым выровненным усилием прижимаются с двух сторон к нагревательному элементу. Для ПВДФ температура должна быть 240 ± 8 oC, а для ПП 210 ± 10 oC.

Контроль за температурой производится с применением быстродействующего прибора для измерения температуры поверхности и, при необходимости, с использованием теплопроводной пасты, или температурных карандашей или флюсов.

Необходимое усилие для выравнивания или стыковки может быть рассчитано, исходя из характера поверхности сварки и специфицированного давления. Обычно эти значения приводятся изготовителями сварочных машин таблично, так как большинство приборов работают не с измерением усилия, а с гидравликой. В заданной таким образом величине давления следует учесть также давление, возникающее из- за перемещения заготовки. Последнее обусловлено трением деталей машины и весом свариваемых частей.

Выравнивание считается законченным только тогда, когда по всему периметру обеих свариваемых частей образуется наплыв согласно значениям в Таблицах. В период только что начавшегося времени нагревания сила сжатия уменьшается почти до нуля.

После нагревания стыкуемые поверхности следует отделить от нагревательного элемента, следя за тем, чтобы при этом не возникали повреждения и загрязнения. Отрезок времени, на котором происходит разделение стыкуемых поверхностей, извлечение нагревательного элемента и соприкосновение стыкуемых поверхностей друг с другом называется временем перестановки. Это время должно быть по возможности минимальным. Свариваемые поверхности в момент соприкосновения должны иметь скорость, практически равную нулю. После этого давление следует увеличить (значения времени см. по Таблицам) и сохранять неизменным до полного охлаждения. В силу различий в давлении при движении машины для пластин и труб, приведенные в Таблицах значения давления стыковки, могут быть другими.

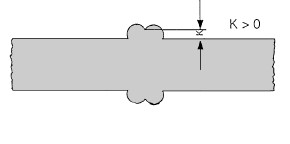

Рисунок 2.5 – Образование наплыва при контактной стыковой сварке с нагревательным элементом

Рисунок 2.5 – Образование наплыва при контактной стыковой сварке с нагревательным элементом

Не разрешается производить резкое охлаждение области сварного шва или применять для этого охлаждающие вещества. При большой толщине стенки (от 20 мм и выше) равномерное охлаждение в области сварки достигается посредством укрытия места сварки, что благоприятно сказывается на свойствах материала сварного шва. После стыковки по всему периметру должен образоваться проходящий по обеим сторонам равномерный двойной наплыв (см. иллюстрацию справа).

Если затем требуется обработка сварного наплыва, то это предпочтительно сделать еще до полного охлаждения шва. При окончательной обработке холодного наплыва резанием существует опасность, что при выполнении этой операции могут появиться трещины. В твердых материалах, как например ПВДФ, это может привести к разрушению материала.

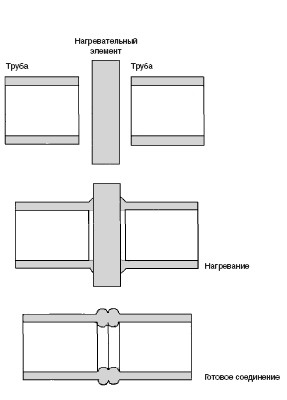

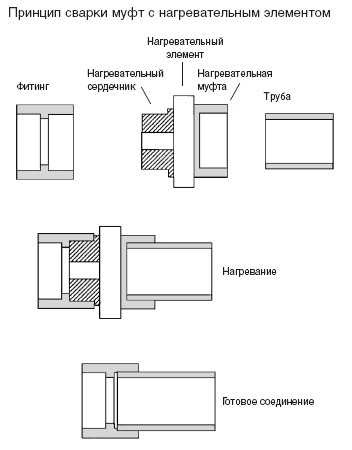

2.3 Сварка муфт с использованием нагревательного элемента

Основные требования

Части труб и трубопроводов свариваются в нахлест. При помощи нагревательного элемента с муфтой или иного крепления нагревательного элемента обе поверхности нагреваются до температуры сварки, после чего концы труб, нагревательный элемент и муфта выравниваются соразмерно так, чтобы при стыковке создавалось давление сжатия.

При диаметрах труб:

- — 63 мм для ПЭ-HD и ПП

- — 50 мм для ПВДФ

для сварки следует использовать подходящее приспособление.

Подготовка шва

Соединительная поверхность трубы должна быть обработана посредством cрeзывающeго инструмента или цикли. Фитинг изнутри должен быть тщательно очищен с использованием очистителей (например, Tangit-очиститель фирмы Henkel) и влагопоглощающей не волокнистой бумаги.

Конец трубы следует слегка заузить под углом примерно 15o:

- — при диаметрах до 50 мм: ширина 2 мм

- — при больших диаметрах: ширина 3 мм.

При ручной сварке после окончания следует промаркировать глубину вставления в инструмент нагрева.

Процесс сварки

Инструменты сварки должны быть нагреты до температуры 260 ± 10 °C. Контроль за температурой производится с применением быстродействующего прибора для измерения температуры поверхности и, при необходимости, с использованием теплопроводной пасты, или температурных карандашей или флюсов. Для нагревания сначала нужно вставить до упора (или насадить) Фитинг, а затем и трубу – до маркировки. Свариваемые части должны нагреваться в соответствии со значениями времени, приведенными в Таблицах.

По истечении заданного времени нагревания Фитинг и трубу следует извлечь из нагревательного элемента, поступая при этом в обратном порядке, и без вращения снова соединить вместе путем совмещения до маркировки или до упора. Состыкованные части должны оставаться зафиксированными в этом положении примерно в течение времени, равного приведенным значениям времени нагревания.

Рисунок 2.6 – Принцип сварки муфт с нагревательным элементом

Рисунок 2.6 – Принцип сварки муфт с нагревательным элементом

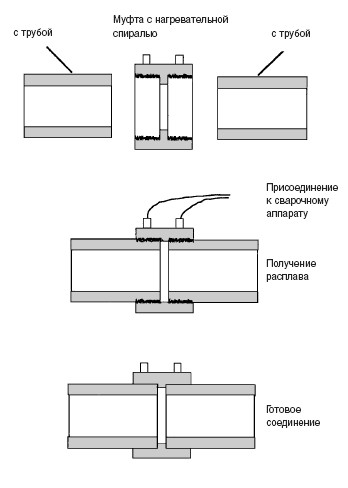

3.1 Основные требования

При помощи интегрированной в муфте резисторной проволоки (нагревательная спираль), через которую пропускается электрический ток, соединительные поверхности, т.е. поверхности трубы и внутренняя сторона муфты, нагреваются до температуры сварки и затем свариваются. Этот метод в настоящее время используется с ПЭ-HD и ПП.

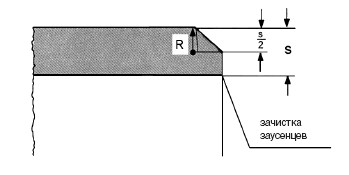

3.2 Подготовка сварного шва

Для качества сварки по методу нагревательной спирали решающее значение имеет чистота поверхностей. Поверхность трубы в области сварки должна быть обработана циклей или вращающимся скребком. Внутренняя кромка должна быть зачищена от заусенцев, а внешняя скруглена согласно изображению на иллюстрации внизу слева.

Фитинг изнутри должн быть тщательно очищен специальным очистителем (например, Tangit-очиститель фирмы Henkel) и влагопоглощающей не волокнистой бумагой.

Эксцентриситет трубы в области сварки не должен превышать 1,5 % от внешнего диаметра. При превышении этого значения должны использоваться соответствующие охватывающие зажимы. При насаживании Фитинг нужно следить за тем, чтобы кромки соединяемых частей не перекашивались и не вводились с излишним усилием, так как в противном случае может произойти смещение или повреждение нагревательной спирали.

3.3 Процесс сварки

Разрешается использовать только такой сварочный аппарат, который хорошо согласуется с Фитингом. Перед сваркой аппарат настраивается на соответствующие значения диаметра и номинального давления трубы. Аппарат и Фитинг соединены между собой сварочным кабелем. Процесс сварки протекает в автоматическом режиме, причем в современных аппаратах автоматически составляется протокол работы. Движение труб в соединении допускается только после полного охлаждения.

Рисунок 3.1 – Принцип сварки с нагревательной спиралью

Рисунок 3.1 – Принцип сварки с нагревательной спиралью

Рисунок 3.2 – Подготовка концов труб

Рисунок 3.2 – Подготовка концов труб

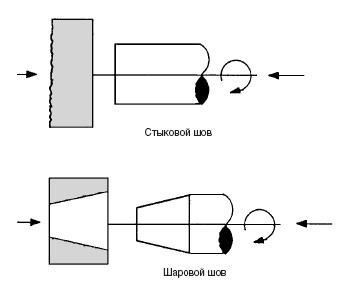

Рисунок 4.1 – Стыковой и шаровой швы

Рисунок 4.1 – Стыковой и шаровой швы

4.1 Описание метода

При сварке трением необходимая для сварки энергия (без подвода тепла и преимущественно без дополнительных материалов) возникает за счет взаимного трения свариваемых частей так, что в области соединительных поверхностей образуется наплыв материала и части под давлением свариваются.

В большинстве случаев одна заготовка поворачивается против другой, остающейся неподвижной, причем ротационно симметричными соединительными поверхностями могут быть либо торцевые, либо охватывающие поверхности.

4.2 Подготовка сварки

Соединительные поверхности свариваемых частей должны быть хорошо очищены. При этом нельзя применять очистители, под воздействием которых полимер растворяется или набухает.

Для успешной сварки имеет значение геометрия соединительных поверхностей. При стыковой сварке частей с диаметром 30–40 мм соединительные поверхности должны быть плоскими, в то время как при диаметрах свыше 40 мм одной или обеим поверхностям посредством механической обработки должна быть придана некоторая шарообразность.

Для тонкостенных частей (труб) в области соединительных поверхностей следует предусмотреть подходящую опору.

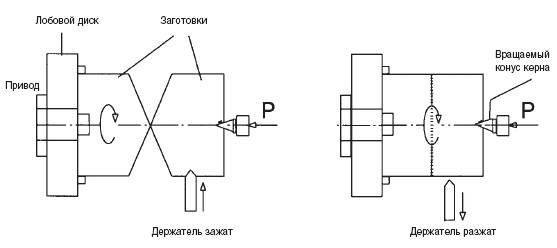

4.3 Процесс сварки

Свариваемые заготовки зажимаются в приспособление (см. иллюстрацию ниже). После этого одна заготовка при вращении смещается в направлении другой, которая в большинстве случаев остается неподвижной. При достижении температуры сварки (этот момент можно распознать по тому, что по всей окружности выделяется тестообразный материал) у неподвижной заготовки снимается блокировка и тем самым относительное вращательное движение обеих заготовок немедленно прекращается. Давление в стыке сохраняется до момента достаточного охлаждения соединения.

Рисунок 4.2 – Принцип сварки трением: слева — подготовка к сварке; справа — сварка готова

Рисунок 4.2 – Принцип сварки трением: слева — подготовка к сварке; справа — сварка готова

5.1 Температура

5.2 Подготовка

Непосредственно перед сваркой следует обработать как соединительные поверхности и примыкающие к ним области, так и поврежденные внешние поверхности (особенно в результате атмосферных воздействий или действия химикалий) до полного восстановления поврежденных участков. При этом нельзя применять очистители (например, ацетон), разъедающие поверхность полимера или изменяющие его свойства. При неудобном расположении места сварки мы рекомендуем, чтобы сварочные операции всегда выполнялись двумя рабочими.

Рисунок 5.1 – Очистка зоны сварки

Рисунок 5.1 – Очистка зоны сварки

5.3 Влияние влажности

Полимеры и сварочные присадки из полиолефина при определенных условиях могут впитывaть влагу. Исследования, проведенные одной именитой фирмой-изготовителем рабочих материалов и SIMONA, привели к одному и тому же заключению: в зависимости от материала и окружающих условий сварочные присадки впитывaют влагу. При экструзиооной сварке такие отложения влаги могут возникать в усадочных раковинах в сварном шве или в неровностях поверхности шва. Это явление усиливается при увеличении толщины шва (величина «a»).

Чтобы исключить возникающую при сварке проблему влажности, мы рекомендуем выполнять следующие рекомендации:

- 1. Установить в систему подачи воздуха отделитель воды и масла

- 2. Избегать различий в температуре элементов сварки (конденсат)

- 3. Хранить сварочные присадки по возможности в сухих условиях (например, отапливать помещение)

- 4. При необходимости, просушивать сварочные присадки (в вентилируемой печи: ПЭ 80oC/ ПП 100oC, не менее 12 часов)

- 5. Сварку с большой величиной «a» (≥ 18 мм) производить в несколько рабочих проходов.

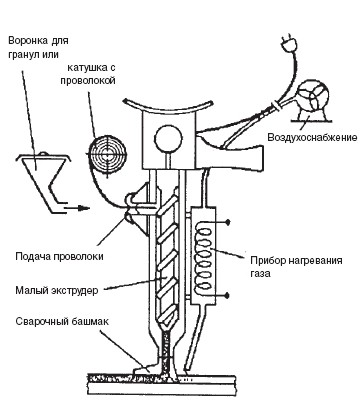

5.4 Аппарат

Под переносным экструзионным сварочным аппаратом понимается аппарат, состоящий из небольшего червячного экструдера (в качестве пластификатора) с приводом от двигателя (ручная дрель).

Для предварительного нагревания сварного стыка жестко монтируется наддув или обычный колорифер с подключением к воздухоснабжению.

Экструзионная сварка и сварка нагретым газом отличаются следующими особенностями:

- — Сварка производится с применением сварочной присадки, однородной по типу и форме.

- — Сварочная присадка пластифицируется гомогенно и полностью.

- — Поверхности стыковки нагреваются горячим воздухом до температуры сварки.

- — Экструдированная масса распределяется опорным башмаком и сжимается давлением.

- — По сравнению со сваркой нагретым газом здесь при более высоком шве и меньшем внутреннем напряжении обеспечивается сокращение рабочих циклов и повышение характеристик прочности.

Рисунок 5.2 – Переносной экструзионный сварочный аппарат

Рисунок 5.2 – Переносной экструзионный сварочный аппарат

Конструкция сварочного башмака

Экструдированная сварочная присадка распределяется опорным башмаком, например из ПТФЭ, и сжимается давлением. Форма сварочного башмака оказывает влияние на ряд факторов, а именно:

- — объем заполнения

- — скорость заполнения

- — угол встречи

- — поток расплава

- — замыкание шва

- — равномерность давления.

Сварочный башмак в каждом отдельном случае должен соответствовать форме шва. В принципе действует правило: чем шире сварной шов, тем больше должна быть длина башмака

В качестве рабочего материала для сварочного башмака годятся только полимеры, обладающие высокой термостойкостью – как раз этим качеством обладает ПТФЭ. Помимо высокой термостойкости этот полимер характеризуется хорошими антифрикционными свойствами.

5.5 Окончательная обработка сварного шва

В принципе сварные швы должны быть выполнены таким образом, чтобы не требовалась никакая окончательная обработка. Экструзионные сварные швы должны иметь равномерную гладкую поверхность и безупречно сваренные по краям зоны. Для предотвращения коробления в корневой области шва при сварке нагретым газом делается подварочный шов. Экструзированная масса, выступающая иногда из сварочного башмака (особенно в сильно нагруженных соединениях) должна быть зачищена с использованием цикли подходящей конфигурации.

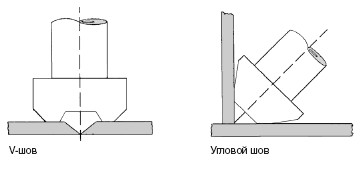

Рисунок 5.3 – V-шов и угловой сварочный шов

Рисунок 5.3 – V-шов и угловой сварочный шов

5.6 Предотвращение образования раковин в материале сварки

Образование раковин происходит собственно после окончания процесса сварки. Их можно свести к минимуму путем изменения скорости охлаждения и выбора геометрии сварки, но не посредством варьирования параметров сварки.

Вероятность появления раковин особенно велика при большой толщине стенок заготовок. Возникновение раковин связано с тем, что после затвердения поверхности шва образуется прочный слой, который противодействует сокращению объема. В результате этого процесса появляются раковины.

Медленное охлаждение сварного шва, препятствующее тем самым возникновению усадочных раковин, достигается путем применения укрытия из ткани (например, стекловаты с алюминиевой фольгой), обладающего достаточной термостойкостью.

Одновременно с этим в области сварного шва снимаются напряжения.

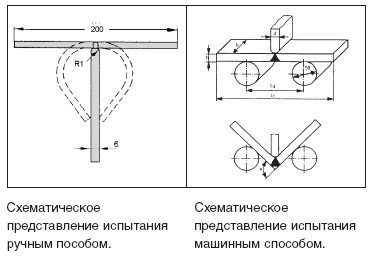

5.7 Форма сварных швов

T-стык, HV-шов (V-полушов) с угловым швом, DV-шов Отступ «g» служит для наложения и проводки сварочного башмака.

Рисунок 5.4 – T-стык, HV-шов с угловым швом

Рисунок 5.4 – T-стык, HV-шов с угловым швом

Рисунок 5.5 – T-стык с двойным HV-швом

Рисунок 5.5 – T-стык с двойным HV-швом

Рисунок 5.6 – Стык с DV-швом – сварной шов без зазора

Рисунок 5.6 – Стык с DV-швом – сварной шов без зазора

5.8 Факторы, влияющие на качество шва:

- 1. Температура сварочной присадки

- 2. Температура основного рабочего материала

- 3. Температура нагретого газа – Весовой расход сварочной экструзионной массы

- 4. Масса нагретого газа

- 5. Скорость сварки (прохода)

- 6. Давление сварки (давления сжатия)

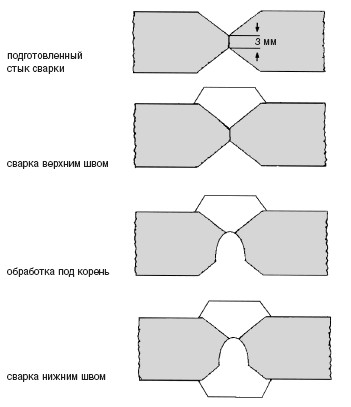

6.1 Испытание ручным способом

Правила DVS 2203 Часть 5: „Такое исполнение технологического испытания на изгиб является простой ориентировочной проверкой в условиях мастерской. С точки зрения прикладываемого усилия этот метод ограничивается толщиной испытательного образца ≤ 10 мм.

Образец с обработанным сварным швом сгибается вокруг скругленного стержня толщиной 6 мм с быстро нарастающим усилием (см. иллюстрацию ниже) до разрушения образца, соответственно до состояния, при котором свободные концы образца достигают стержня.“

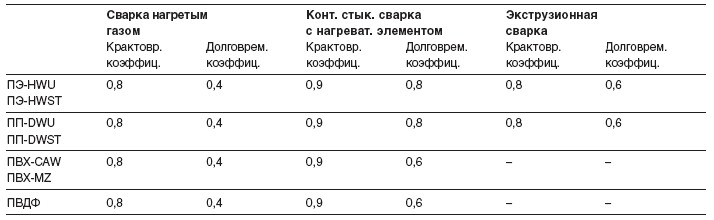

6.2 Коэффициенты кратковременной и долговременной прочности сварки

Кратковременные показатели даются для времени нагрузки до одного часа. Таким образом, долговременные показатели следует использовать только в конструкционных расчетах.

Коэффициент прочности сварки (испытание на разрыв): коэффициент сварки определяется как отношение прочности на разрыв сварного шва к прочности на разрыв основного рабочего материала.

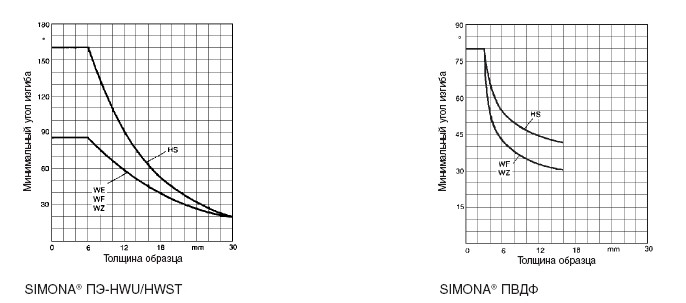

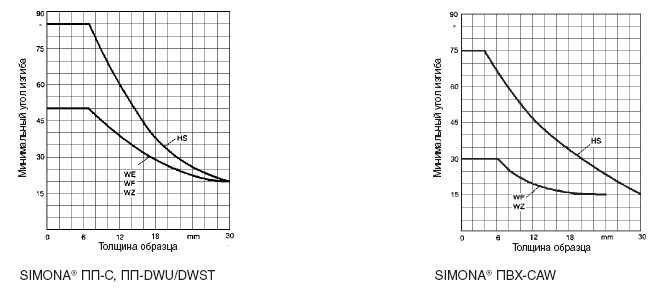

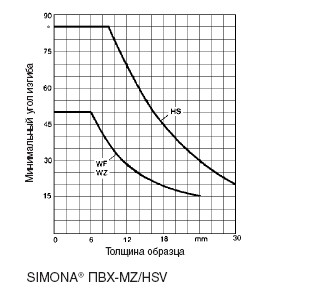

6.3 Технологическое испытание на изгиб

Технологическое испытание на изгиб служит (в сочетании с другими испытаниями) для получения выводов о качестве сварки. Угол изгиба и картина разрушения позволяют делать выводы о способности соединения к деформациям и, таким образом, о качестве исполнения сварного шва. дoлгocpoчныe свойства сварного соединения могут быть определены на основе испытания на изгиб лишь условно.

Зависимость минимального угла изгиба от толщины образца

HS: Контактная стыковая сварка с нагр. элем.

WF: Нагретый газ – сварка с вентиляцией

WZ: Нагретый газ – сварка с вытягиванием

WE: Нагретый газ – экструзионная сварка

7.1 Эффективная несущая способность сварных соединений

Внутреннее и внешнее коробление, а также неблагоприятные переходы по толщине стенок, определяют эффективную несущую способность сварных соединений, которая в зависимости от обстоятельств может быть существенно ниже прочности материала. В любом случае, сварные соединения представляют собой определенную неоднородность. Поскольку обработки сварных швов в большинстве случаев не делаются, то к этому добавляются также неровности поверхностей, что еще более уменьшает эффективную несущую способность.

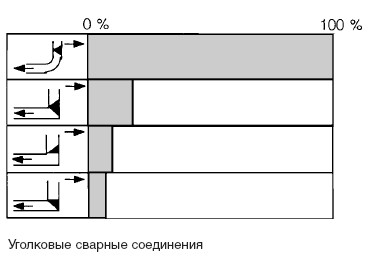

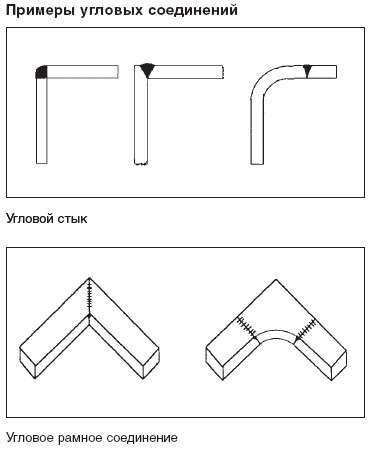

На иллюстрации ниже изображены четыре различных уголковых соединения с различной конструкцией. Если эти соединения подвергаются изгибу, то оказывается, что прямоуголные уголковые соединения, как правило, являются существенно менее благоприятными, чем скругленные углы с местами стыковки вне закругления. Скругления всегда допускают существенно большие механические напряжения и проявляют до 10 крат более высокую эффективную несущую способность, чем традиционные прямоугольные уголковые соединения.

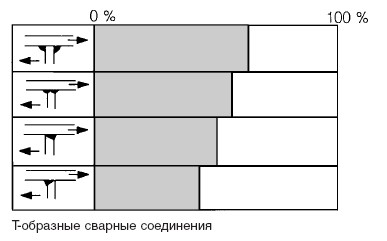

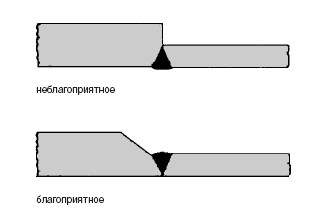

T-образные соединения с односторонне сваренным швом ведут себя значительно лучше, чем при двусторонней сварке (см. иллюстрацию снизу). Важным здесь также является то, что со стороны растяжения напрягаемой части отсутствует коробление. На эффективной несущей способности благоприятно сказывается также и то, что уголковые швы имеют определенное закругление, что положительно воздействует на распределение силового потока.

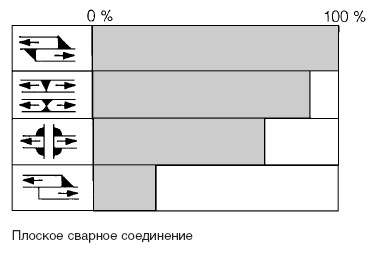

На иллюстрации снизу представлены соединения, подвергающиеся нагрузке растяжения. В области шва возникают напряжения на растяжение или на срез. Обработанный V-шов проявляет более высокую эффективную несущую способность, так как силовой поток не ограничен и действие сил коробления сводится к минимуму. При простом соединении внахлест в сварном шве также возникают как силы растяжения или среза, так и моменты гибки. Эффективная несущая способность здесь очень невелика, так как силовой поток сильно ограничен. В противоположность этому соединение с двойным нахлестом способствует благоприятному огибанию силового потока. Такой вид соединения обладает высокой эффективной несущей способностью. То же самое относится и к перекрестным соединениям.

7.2 Расположение сварных швов

В случае несущих или уголковых швов последние имеют такие размеры, чтобы обеспечить сечение, требуемое для передачи сил. Предпочтительным при этом является вариант стыкового соединения. V-швы должны свариваться с противоположной стороны по отношению к корню шва.

При стыковке заготовок различной толщины возникают переходные области прохождения силового потока.

Рисунок 7.1 – Пример изменения поперечного сечения

Рисунок 7.1 – Пример изменения поперечного сечения

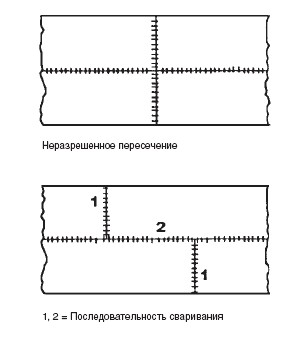

Следует избегать скопления сварных швов в одном месте. Взаимное пересечение швов не допускается.

Рисунок 7.2 – Примеры скопления швов

Рисунок 7.2 – Примеры скопления швов

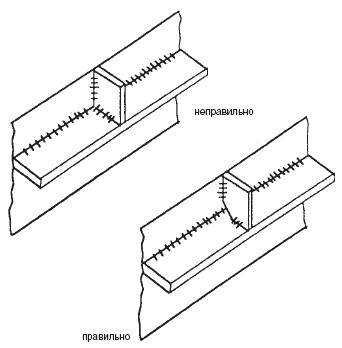

Рисунок 7.3 – Присоединение жесткой конструкции

Рисунок 7.3 – Присоединение жесткой конструкции

7.3 Механические напряжения

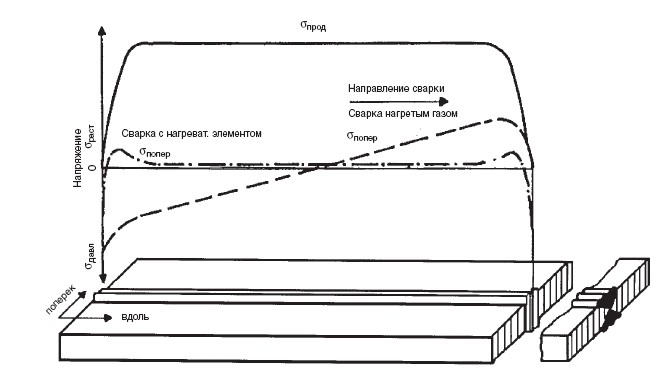

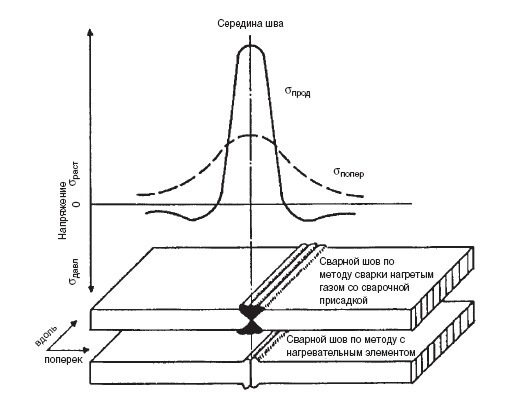

При сварке термопластичных материалов в зависимости от метода сварки возникают различные состояния механических напряжений, которые в сварном шве могут действовать в поперечной, продольной, а для заготовок большей толщины также и в вертикальной плоскостях. Эти напряжения вызваны различиями в местнoм нагреве, связанными с неравномерным охлаждением.

При нагревании материала в зоне сварного шва из-за теплового линейного расширения возникают напряжения давления, причем благодаря пластичному поведению теpмопластичных полимеров в процессе сварки происходит ослабление этих напряжений. При последующем охлаждении затем образуются тепловые механические напряжения. В то время как продольные напряжения, возникающие в поперечнике сварного шва, не зависят от метода сварки, для возникающих поперечных напряжений это не так. При этом решающим является состояние свариваемой панели, а именно: либо панель зажата, либо она может сжиматься. При сварке нагретым газом поперечные напряжения своим возникновением обязаны сменяющим друг друга с течением времени фазам процесса сварки: по причине уже упомянутых ослаблений напряжений в начальной области возникают тепловые напряжения. При продолжении сварки эти области материала должны воспринимать также развивающиеся напряжения растяжения. Из этого следует тот факт, что, возникнув в начальных областях, напряжения растяжения сохраняются в последней из свариваемых зон.

Картина изменения напряжений сварки по длине сварного шва при сварке методами с нагревательным элементом и при сварке нагретым газом (в соответствии с массой):

Рисунок 7.4 – Картина изменения напряжений сварки по длине сварного шва

Рисунок 7.4 – Картина изменения напряжений сварки по длине сварного шва

Картина изменения напряжений сварки в сечении, вертикальном по отношению к сварному шву. Величина поперечных напряжений при контактной стыковой сварке с нагревательным элементом в большой степени зависит от величины и длительности давления сварки (по Meнгecy):

Рисунок 7.5 – Картина изменения напряжений сварки в сечении, вертикальном по отношению к сварному шву

Рисунок 7.5 – Картина изменения напряжений сварки в сечении, вертикальном по отношению к сварному шву